В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел , невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали,

и количество времени, которое было затрачено на ее изготовление.

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки

с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

2

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

К атегория:

Ремонт промышленного оборудования

Восстановление направляющих каретки суппорта токарного станка

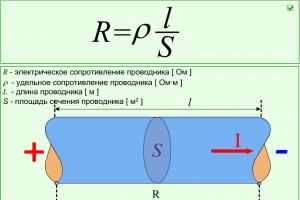

У направляющих каретки суппорта износ возникает на поверхностях 1, 2, 3, 4,7, и поверхности 1, 2, и изнашиваются больше в средней части. Они становятся вогнутыми и в результате нарушается взаимная параллельность этих поверхностей и параллельность оси отверстия под винт. Повышенный износ поверхностей и влечет за собой наклон каретки в сторону фартука, как показано пунктирными линиями на верхней части рис. 1, б.

Кроме того, из-за неравномерного распределения усилий резания на поверхностях к постепенно происходит разворот каретки. Это в свою очередь вызывает неравномерный износ направляющих по длине. Нарушается перпендикулярность поперечных направляющих и относительно продольных направляющих.

Нижняя поверхность, где крепится фартук, утрачивает параллельность продольным направляющим, перекашивается в поперечном направлении, в результате чего фартук получает наклон к станине, в сторону уменьшения угла образуемого поверхностями каретки и станины для крепления коробки подач.

При ремонте необходимо восстановить первоначальную (в пределах 0,03 мм на длину 300 мм) точность многих координат, в том числе: параллельность поверхностей 1, 2, 3 оси винта в горизонтальной и вертикальной плоскостях, параллельность поверхностей, плоскости для крепления фартука перпендикулярность поперечных направляющих, (по линии ее) направляющим; перпендикулярность поверхности плоскости для крепления коробки подач на станине (на рисунке не показано); параллельность направляющих 7, 8, поверхности.

Рис. 1. Износ направляющих каретки суппорта токарного станка:

а - расположение направляющих, б - наклон каретки и фартука вследствие износа направляющих

Ремонт направляющих кареток рационально начинать с поверхностей 1, 2, 3, 4, а для выверки их к оси отверстия в него устанавливают контрольную оправку. Однако геометрическая точность этих отверстий часто оказывается нарушенной. Поэтому целесообразно использовать как базу грань, которая всегда перпендикулярна оси отверстия для винта поперечной подачи, и плоскость.

Направляющие у каретки могут быть отремонтированы такими способами:

— все направляющие строгают и шабрят или ограничиваются одним шабрением или шлифованием;

— поверхности, и восстанавливают строганием и компенсируют износ наделками из чугуна, латуни, текстолита, капрона, пластмассовых композиций и др.

Ниже рассматривается рациональный способ восстановления направляющих каретки скоростным фрезерованием и поверхностей, и пластмассовыми композициями.

Для ремонта пользуются приспособлением, представляющим двухступенчатое основание с Т-образными пазами и подвижными домкратами.

Приспособление располагают на столе вертикально-фрезерного станка, а каретку прикрепляют поверхностью к верхней ступени приспособления винтами через существующие отверстия для крепления фартука посредством подвижных гаек, расположенных в Т-образных пазах.

Рис. 2. Установка каретки на приспособлении

Затем под продольные направляющие каретки подводят подвижные домкраты и регулируют винтами и с гайками так, чтобы обеспечить необходимый подпор, исключая деформацию каретки при закреплении ее зажимным устройством. Далее, с помощью индикатора (на рисунке не показан) выверяют поверхность каретки (разворотом приспособления на столе станка), чтобы она располагалась параллельно движению стола в поперечном направлении, допуская отклонения до 0,03 мм по всей длине, при этом ось отверстия окажется перпендикулярной направлению поперечного движения стола. После этого приспособление закрепляют на столе станка с помощью прижимов (на рисунке не показано). После закрепления приступают к обработке поперечных направляющих формы «ласточкина хвоста» скоростным фрезерованием.

Фрезерование производят заточенной в соответствии с углом направляющих торцовой фрезой, оснащенной режущими пластинками из твердого сплава. Скорость резания должна быть 3-4 м/с при подаче 200 мм/мин. Вначале за один или два прохода до вывода износа обрабатывают одновременно поверхности, затем, не изменяя положения фрезы, за один проход - поверхности.

В результате достигается высокая точность исполнения в предела! 0,01-0,03 мм и качество поверхностей по 7-8-м классам шероховатости. Точность координат каретки восстанавливается автоматически поперечные направляющие поверхности 1,2,3,6 оказываются взаимопараллельными осп для винта поперечной подачи и плоскости для крепления фартука, в том числе по размерам.

Поверхности, восстанавливают после восстановления попе речных направляющих. Восстановление осуществляют пластмассовыми композициями или металлическими накладками из пластмасс и металл jb.

Рис. 3. Герметизация направляющих каретки для заливки акрилопластом

Восстановление направляющих пластмассовыми композициями выполняется в такой последовательности.

1. Ремонтируют поперечные направляющие каретки способами, указанными выше.

2. С поверхностей каретки, сопрягаемых с направляющими станины, сострагивают слой толщиной 2-3 мм. Шероховатость поверхности должна соответствовать 1-му классу.

3. На каретке сверлят четыре отверстия, нарезают резьбу и устанавливают винты с гайками, такие же два винта устанавливают на задней стенке каретки (на рисунке не показано). В средней части направляющих сверлят по отверстию диаметром б-8 мм.

4. На отремонтированные направляющие станины бруском хозяйственного мыла наносят тонкий равномерный изоляционный слой.

5. Предварительно простроганные направляющие каретки обезжиривают тампоном из светлой ткани, смоченном в ацетоне, и просушивают в течение 15-20 мин.

6. Каретку устанавливают на отремонтированные направляющие станины, прикрепляют заднюю прижимную планку, устанавливают фартук, коробку подач, ходовой винт, валы и поддерживающий кронштейн (на рисунке не показан), располагающийся на правом конце станины. Параллельность осей винта и валов направляющим станины предварительно выверяют.

7. Устанавливают приспособление для проверки перпендикулярности направляющих каретки и приспособление для проверки параллельности осей винтов и валов направляющим. Это приспособление скреплено с универсальным мостиком.

8. Устанавливают уровни, располагая их так, как показано на рисунке.

9. Регулируют положение каретки с помощью четырех винтов. При этом по показаниям индикатора устанавливают перпендикулярность поперечных направляющих каретки направляющим станины. По уровню определяют перпендикулярность поверхности каретки для крепления фартука и плоскости коробки подач на станине. Уровнем устанавливают параллельность плоскости каретки под фартук направляющим станины. Приспособлением проверяют соосность отверстий для ходового винта и вала самохода в коробке подач и фартуке.

10. После того как все положения выверены и регулировочные винты и затянуты контргайками, снимают ходовой винт, вал самохода и фартук. Затем герметизируют пластилином поверхности каретки и станины со стороны фартука и задней прижимной планки. По краям каретки делают из пластилина воронки и 5, а вокруг просверленных отверстий в средней части направляющих - воронки.

11. Приготовляют раствор акрилопласта и заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого пластика в крайних воронках не сравняется с уровнем в средней воронке. Так же заливают вторую направляющую.

12. Выдерживают каретку на станине в течение 2-3 ч при температуре 18-20 °С.

13. Снимают каретку с направляющих станины, очищают от пластилина, удаляют приливы пластика, делают канавки для смазки, заделывают стопорами или акрилопластом отверстия установочных винтов.

Рис. 4. Регулировка положения каретки винтами:

1 - приспособление для проверки отклонения от.перпендикулярности направляющих каретки. - индикатор. 3, 4 - уровни. 5, 6 - установочные винты, 7 - универсальный мостик, 8 - приспособление для проверки отклонений от параллельности осей винтов, 9 - фартук, 10- каретка, 11 - вал, 12 - ходовой винт, 13 - коробка подач

Рис. 5. Проверка направляющих консоли на собранном фрезерном станке:

а - проверка отклонений направляющих от параллельности оси, б - проверка отклонений от перпендикулярности поверхности стола направляющим консоли

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Гитара сменных шестерен токарного станка Optimum

Гитара советского токарного станка по металлу

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Суппорт токарного станка

Ремонт суппорта токарного станка

Оснащение металлорежущих станков суппортами, стало одним из величайших достижений машиностроительной индустрии XIX столетья. Суппортом называется подвижная часть агрегата, удерживающая металлообрабатывающий инструмент. В процессе обработки заготовки, суппорт передвигается по направляющим токарного станка, перемещая резец автоматически, либо ручным способом. Несмотря на видимую незатейливость, данный механизм сыграл важную роль в удешевлении станочных агрегатов, а также в дальнейшем их усовершенствовании.

Основными компонентами суппорта выступает каретка, продольные салазки, перемещающиеся по направляющим каретки (нижних салазок), верхние салазки резцедержатель, поворотная плита, привод, приводящий механизм в движение. Суппорты различаются по принципу расположения на станке, по направленности и особенностям перемещения (поперечные, продольные, качающиеся) и по виду конструкции резцовой головки (резцовые или револьверные).

Состояние направляющих суппорта определяет точность обработки изделия. В ходе эксплуатации станка, наряду с другими узлами машины, рабочие поверхности и комплектующие суппорта неизменно изнашиваются, в результате чего, станок утрачивает функциональность. Ремонт суппорта токарного станка может входить в состав операций, выполняемых при капитальном ремонте оборудования, либо являться самостоятельным мероприятием, направленным на устранение неисправностей механизма (см. " ").

Одной из наиболее трудоемких процедур, выступает восстановление направляющих каретки. Цель работы состоит в возврате параллельности и перпендикулярности поверхностей направляющих по отношению к соответствующим плоскостям, восстановлении соосности всех совмещаемых отверстий. При этом, важно сохранить полноценное зацепление шестерней фартука с аппаратурой механической подачи.

Ремонт суппорта токарного станка, связанный с восстановлением направляющих, относится к ответственным и сложным мероприятиям, требующим применения специального высокоточного оборудования. В наше конструкторское бюро поступают, как правило, токарные станки тяжелого и среднего класса, которые нуждаются не только в реставрации суппорта, но и в выполнении ремонтных работ, объединенных с другими узлами и механизмами агрегата. В подавляющем большинстве случаев, речь идет о капитальном ремонте.

Суппорт - важная часть токарного станка, фактически, выполняющая функцию руки рабочего, удерживающего резец и, перемещающего его вдоль заготовки. Правильное обслуживание механического держателя, позволит продлить срок его службы и издержать серьезных проблем с ремонтом.

Уход за суппортом подразумевает периодическую регулировку зазоров в направляющих, устранение люфтов, своевременную очистку или замену набивки сальников, регулярную смазку салазок и защиту их от механических повреждений.

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

См. видео о черновом шабрении.

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Ходовой винт и ходовой вал

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.