In diesem Abschnitt der Kursarbeit werde ich die Vor- und Nachteile des Druckverfahrens betrachten, das ich zur Gestaltung meines Publikationsbildes gewählt habe, nämlich die Vor- und Nachteile des Offsetdruckverfahrens.

Der aktuelle Stand und die Trends in der Entwicklung von Geräten und Technologien für die Druckproduktion sind durch einen immer schnelleren Anstieg des Anteils des Offsetverfahrens im Vergleich zu anderen Druckarten gekennzeichnet. Beim Druck verschiedenster Publikationen wird der Offsetdruck immer wichtiger. Die Entwicklung des Offsetdruckverfahrens ist maßgeblich auf die Errungenschaften moderner Plattenverfahren zurückzuführen. Hohe Qualität und andere spezifische Anforderungen an Druckformen erfordern den Einsatz spezieller Plattenmaterialien und eine sorgfältige, hochpräzise Verarbeitung.

Die Hauptvorteile des Offsetdrucks im Vergleich zu anderen Verfahren sind folgende:

1. Kostengünstige Produktion kleiner, mittlerer und großer Auflagen in hoher Qualität und auf einer Vielzahl von Papiersorten.

2. Zuverlässige, schnelle und relativ kostengünstige Herstellung von Druckplatten, sowohl konventionell als auch digital.

3. Hoher Grad an Standardisierung und Automatisierung des gesamten Produktionsprozesses.

Nachteile des Offsetdrucks:

1. Der Offsetdruck erfordert eine Verarbeitung in der Druckvorstufe (Farbseparation, Farbproof, Erstellung von Formularen, Druckformen, Vorbereitung der Druckmaschine, Farbausgleich), was den Druck kleiner Auflagen verteuert und die Ausführung dringender Aufträge (z. B. in) unmöglich macht eine Stunde).

2. Eine Personalisierung von Daten und Nummerierungen ist im Offsetdruck nicht möglich.

Nach Prognosen der UK Printing Information Research Association (PIRA) wird der Marktanteil des Offsetdrucks unter anderen Druckverfahren im Jahr 2010 40 % betragen und damit die Anteile anderer Hauptdruckverfahren übertreffen. Was die Druckqualität betrifft, kann der Offsetdruck nur mit dem Tiefdruck mit seinen hohen Auflagen mithalten. Das Qualitätsniveau für mittlere und große Auflagen liegt fast ausschließlich im Offsetdruck. Den Bereich der kleinen Auflagen mit qualitativ hochwertigen Produkten besetzt der Digitaldruck (allerdings wird auch hier aktiv der Offsetdruck eingeführt) und der Bereich der großen bzw. besser noch extragroßen Auflagen mit hohem Druck Qualität ist Tiefdruck.

Aufgrund dieser Informationen aus dem Internet habe ich mich für das Offsetdruckverfahren für meine Publikation entschieden; es schien mir sowohl hinsichtlich der Druckqualität als auch aus wirtschaftlichen Gründen das beste zu sein.

Auswahl und Begründung grundlegender technologischer Lösungen

In diesem Teil werde ich Fotoformulare und Materialien dafür sowie die Auswahl und Gründe für die Wahl der Fotoausgabe- und Formularausrüstung betrachten.

Tabelle 4 – Auswahl und Begründung für die Wahl technologischer Verfahren

|

Möglich Prozessoptionen |

Ausgewählte Option |

Begründung der Wahl |

||

|

Fotoform-Ausgabe |

1. Technologie zur direkten Ausgabe gedruckter Formulare – „digital“ oder spät CTP 2. traditionelle Zwischenausgabe von Fotoformen, |

traditionelle Zwischenausgabe von Fotoformen. |

Ich habe mich für diese Methode entschieden, weil es CTP-Geräte erst seit relativ kurzer Zeit gibt und sie derzeit noch nicht den Entwicklungsstand erreicht haben, bei dem man von einem völligen Aussterben des Zweikomponentenverfahrens sprechen könnte. Heutzutage hat das CTP-Verfahren gegenüber dem Fotoverfahren hinsichtlich der Qualität der resultierenden Drucke keine nennenswerten Vorteile, teilweise ist es diesem sogar unterlegen. Darüber hinaus sind CTP-Geräte sehr komplex und ihre Zuverlässigkeit ist im Allgemeinen immer noch geringer als die von Fotoausgabegeräten. Es gibt noch einen weiteren wichtigen Faktor, der die Verbreitung von CTP begrenzt. Aufgrund der hohen Kosten für Verbrauchsmaterialien ist der Einsatz dieses Verfahrens heute nur noch in bestimmten Arten der Druckproduktion, vor allem im Großauflagendruck (Zeitschriftendruck), wirtschaftlich sinnvoll. Beim Druck kleinerer Auflagen und bei relativ geringem Gesamtproduktionsvolumen ist der Einsatz von CTP noch nicht vollständig wirtschaftlich gerechtfertigt und die Auflage meiner Publikation beträgt nur 3000 Exemplare, daher ist CTP meiner Meinung nach für die Vervielfältigung meiner Publikation wirtschaftlich nicht rentabel . |

|

|

Verfahren zur Herstellung einer Druckplatte |

1. Elektrografische Methode. Ein gedrucktes Formular kann elektrografisch innerhalb von 5 Minuten erstellt werden. Es ist zu berücksichtigen, dass bei dieser Methode Formulare nur aus Linienoriginalen hergestellt werden: Es ist unmöglich, aus Halbtonoriginalen eine hochwertige Druckform zu erstellen. Druckformen werden hauptsächlich auf elektrografischen Flachgeräten (ERA-M, EGP2-RM2) hergestellt. 2. Fotomechanische Methode. Das fotomechanische Verfahren zur Herstellung von Offset-Druckformen zeichnet sich durch das Aufbringen einer lichtempfindlichen Schicht (auch Kopierschicht genannt) auf eine Plattenplatte, das Kontaktkopieren eines Negativs oder von Transparentfolien auf diese Schicht und die anschließende Bearbeitung zur Identifizierung und Formung gedruckter und leerer Formularelemente aus die Schicht. Je nach Kopierverfahren (Negativ oder Transparent) entstehen Druckelemente entweder auf der ausgehärteten Kolloidschicht selbst oder auf einem speziell auf die Platte aufgetragenen Lackfilm, um Druckelemente zu bilden. Das fotomechanische Verfahren zur Herstellung von Druckplatten empfiehlt sich für die Herstellung von Publikationen mit erhöhten Anforderungen an die Druckqualität, mit Ton- und Farbabbildungen und komplexen Grafiken. |

Fotomechanisches Verfahren zur Herstellung einer Druckplatte. |

Ich habe mich für diese Methode entschieden, weil sie sich für die Veröffentlichung von Publikationen empfiehlt, die hohe Ansprüche an die Druckqualität stellen, mit Ton- und Farbabbildungen und komplexen Grafiken. Ich glaube, dass die Publikation, die ich entwerfe, eine davon ist. |

Tabelle 5 – Technologische Eigenschaften von Grund- und Hilfsstoffen für den Formprozess

|

Material |

Technologische Merkmale und Qualitätsindikatoren |

Ausgewählte Option |

Begründung der Wahl |

|

|

Fototechnische Filme |

1. transparent 2. matt4 |

Der einzige Unterschied zwischen Mattfolien besteht darin, dass in ihrer Struktur eine zusätzliche Schutzschicht vorhanden ist, die Mattierungspartikel mit einer Größe von bis zu 7 Mikrometern enthält. Die matte Schicht neigt dazu, Licht zu streuen, sodass die Ergebnisse der Belichtung von transparenten und matten Filmen geringfügig voneinander abweichen können. Das Aussehen des Mattfilms wird maßgeblich durch die Menge der verwendeten Mattierungsadditive und die Größe der verwendeten Partikel bestimmt |

2. transparenter Fotofilm |

Da beide Folien qualitativ praktisch gleich sind, habe ich mich für transparente Folie entschieden, da diese mir besser gefällt. |

|

Ebene kopieren |

1. Eialbuminlösungen oder Polyvinylalkohol 2. lichtempfindliche O(ONQD). 3. Diazoverbindungen |

Bei Verwendung einer Kopierschicht auf Basis von verchromtem Eialbuminkolloid wird die Verwendung folgender Zusammensetzung empfohlen: Eialbumin (trocken) – 45 g, Ammoniumdichromat – 14 g, Ammoniak (25 %) – 6 ml, Wasser – 1000 ml. Albumin wird in 200 ml kaltem Wasser gelöst und anschließend unter Rühren mit weiteren 500 ml Wasser versetzt. Nach einiger Zeit wird die Albuminlösung geschlagen, absetzen gelassen und durch vierfach gefaltete Gaze filtriert. Getrennt davon wird Ammoniumdichromat in 300 ml heißem Wasser gelöst und abkühlen gelassen. Die abgekühlte Lösung wird in die Albuminlösung gegossen und filtriert. Danach wird Ammoniak zugegeben und die Farbe der Lösung ändert sich von orange nach hellgelb. Auf ONCD basierende Kopierschichten wirken positiv, das heißt, die Einwirkung von Strahlungsenergie führt zu einer Erhöhung der Löslichkeit der belichteten Bereiche der Schicht. ONCDs bilden selbst bei relativ komplexer Struktur keinen Polymerfilm, daher werden sie in das Polymer eingebracht oder chemisch mit Polymermakromolekülen vernetzt. Die weit verbreitete Verwendung von ONHD in Kopierschichten erklärt sich aus ihren Vorteilen: fehlende Dunkelbräunung, ausreichende Lichtempfindlichkeit, Beständigkeit gegen aggressive Einflüsse, Auflösung, gute Haftung auf Metallen. Verbreiteter sind Kopierschichten auf Basis von Diazoverbindungen, bei denen es unter Lichteinfluss in beleuchteten Bereichen zu einer photochemischen Zersetzung kommt und bei der Entwicklung die Schicht aus diesen Bereichen der Platte entfernt wird. |

2. lichtempfindliche O(OHQD). |

Ich habe mich für dieses Material entschieden, weil die ONHD-basierte Kopierschicht besser auf Aluminiumplatten haftet. |

|

Manifestation |

Mit Wasser verdünnte alkalische Lösungen |

|||

|

Spülung |

im Wasser erscheinen. Bei der Entwicklung werden die ungehärteten Bereiche der Kopierschicht in Wasser gelöst und zusammen mit der Farbe aus der Form entfernt. Auf dem Formular verbleiben verhärtete Bereiche, die die Tinte festhalten und gedruckte Elemente bilden. |

|||

|

Hydrophilisierungslösung |

Nach der Entwicklung wird die Form mit hydrophilierenden Lösungen behandelt, um ihr stabile hydrophile Eigenschaften zu verleihen. Seine Zusammensetzung: Phosphorsäure (spezifisches Gewicht 1,7) – 15 ml. Dextrinlösung - 400 ml. Wasser - bis zu 1000 ml. Der Dextrinlösung wird Orthophosphorsäure zugesetzt. Die vorbereitete Lösung wird gründlich gemischt. |

|||

|

1. thermische Fixierung 2. chemische Fixierung |

1. Verwendung von Infrarotlampen KI - 220/1000. Bei der thermischen Fixierung schmelzen die Partikel des Entwicklungspulvers und werden gut auf der Druckplatte fixiert, wodurch gedruckte Elemente entstehen. |

|||

|

Prozesse nach der Korrektur des Bildes und Abschluss der Formularphase. |

Nach dem Fixieren des Bildes wird die Form mit einer hydrophilisierenden Lösung der folgenden Zusammensetzung bedeckt: Phosphorsäure (spezifisches Gewicht 1,7) – 150–200 ml, Dextrinlösung – 400 ml, Wasser – bis zu 1000 ml. Anschließend wird die Form mit Wasser gewaschen, mit Dextrin beschichtet, getrocknet und zum Drucken geschickt. |

|||

|

Formmaterialien |

1. genarbte Aluminiumfolie 2. Pappteller mit hydrophiler Beschichtung |

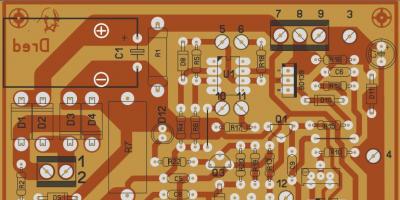

Beide werden als Umformmaterialien verwendet. Wenn hydrophile Platten verwendet werden, wird beim Übertragen des Bildes ein Blatt Aluminiumfolie auf die Platte gelegt. Aluminiumoxid, das bei spezieller Behandlung des Untergrundes eine dünne Schicht bildet, bildet eine stabile hydrophile Oberfläche. Bei strikter Einhaltung der Technologie haben auf Aluminiumfolie hergestellte Formulare eine Lauffestigkeit von mindestens 10.000 Drucken und bei Verwendung hydrophiler Platten eine Lauffestigkeit von mindestens 1-2.000 Drucken. Anhang B |

genarbte Aluminiumfolie |

Ich habe mich für dieses Material entschieden, weil die darauf hergestellten Formen einen höheren Zirkulationswiderstand haben. |

Die Materialien werden nach dem Vorgang oder Prozess aufgelistet, für den sie bestimmt sind.

Tabelle 6 – Auswahl und Begründung für die Wahl der Formularausrüstung

|

Name des Prozesses oder Vorgangs |

Rationelle Ausstattungsmöglichkeiten zur Durchführung des Prozesses (Betriebs) |

Ausgewählte Geräte und ihre kurzen technischen Merkmale |

Begründung der Wahl |

|

|

Kopieren |

Kontakt- und Kopierrahmen von SACK: 1. Folge 19 2. Serien 119 und 20 |

Montage von Komponenten und Rahmendesign Auf der Trägerplatte des Schaltschranks befinden sich: eine Hochleistungsvakuumpumpe, ein elektronischer Vakuumsensor, ein eingebauter Mikroprozessor, ein Halogenlampen-Netzteil und ein Sauggebläse; Ganzmetallgehäuse, komplett abgedeckt mit einer schützenden Metallblende, auf Schwenkrädern mit höhenverstellbaren Beinen; von 5 (für Rahmenformate von 1150x950 mm) bis 7 (für Rahmenformate bis 850x650 mm) Schubladen zur Aufbewahrung von Platten und fertigen Formularen; Position des Bedienfelds oben am Rahmen; antistatische Gummimatte sorgt für gleichmäßigen Druck; zweistufiges Vakuumsystem; Beleuchtungsgerät mit einer Metall-Halogenlampe mit einer Leistung von 1500, 3000, 5000 oder 6000 W mit einem zweistufigen Strahlungsintensitätskontrollsystem, einem automatisch schließenden Verschluss, mit Schutzglas und einem Luftkühlungssystem oder einer Schnellstart-Metallhalogenlampe mit eine Leistung von 3000 oder 5000 W; gelbe Leuchtstofflampen, um die Positionierung des belichteten Materials zu erleichtern. |

||

|

Manifestation Spülung |

1. Entwicklung von Prozessoren von UNIGRAPH 2. Entwicklung von Prozessoren von GLUNZ&JENSEN Inter Plater 85HD/135HD |

Entwicklung von Prozessoren von GLUNZ&JENSEN Inter Plater 85HD/135HD |

Ich habe mich für dieses Gerät entschieden, weil die Entwicklungsprozessoren Inter Plater 66 und Inter Plater 85HD/135HD zum Entwickeln, Waschen, Gummieren und Trocknen positiver und negativer einseitiger Offsetplatten konzipiert sind. Durch die allgemeine Mikroprozessorsteuerung und -überwachung über eine einzige Fernbedienung können Sie die folgenden Funktionen ausführen: Kontrolle über den Durchgang der Platte; Zählen der Anzahl der Teller; Anpassung der Entwicklungsgeschwindigkeit; Anpassen und Aufrechterhalten der Entwicklungs- und Trocknungstemperaturen; automatisches Befüllen und automatisches Befüllen des Entwicklers; automatische Reinigung der Gummierwalzen. Anhang B |

|

|

Reinigungseingänge |

1. Wasserrecycling- und -reinigungsgerät Water Ecology Unit 2. Wasserrecyclinggerät WR 25 |

Wasserrecycling- und -reinigungsgerät Water Ecology Unit |

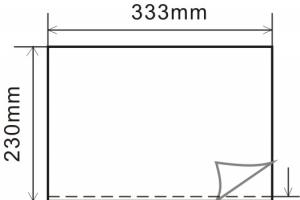

Das Gerät ist für die Reinigung und Wiederverwertung von Abwasser nach dem Waschen von Platten in Entwicklungsprozessoren konzipiert. Das Gerät ermöglicht die Verwendung von Entwicklungsprozessoren ohne Anschluss an die Wasserversorgung und Kanalisation. Besteht aus einem Kartuschenreservoir und einem Filter. Es gibt einen Drucksensor für das zugeführte Wasser und die Möglichkeit, die Durchflussmenge zu ändern, sowie Sensoren für Filter- und Kartuschenverstopfung und den Spitzenwert der Eignung des zirkulierenden Wassers. Technische Eigenschaften Tankinhalt, l Stromversorgung, V/Hz/A Abmessungen (LxBxH), cm |

|

|

Kontrolle der Offsetdruckplatte |

Tabellen zur Qualitätskontrolle und Einstellung von Offsetdruckplatten VCT: - VCT 1 - VCT 2 |

Bei diesen Tischen handelt es sich um vertikale Tische zur Aufnahme kontrolliert versetzter Platten, ausgestattet mit einer Beleuchtung und einer fünffachen Lupe, montiert auf einem speziellen beweglichen Lineal. Schreibtische sind für sitzendes oder stehendes Arbeiten drehbar. Die Serie umfasst zwei Modelle: VCT 1 und VCT 2, die sich in der Größe der Tischplatte unterscheiden. Technische Eigenschaften Indikatoren Arbeitstischgröße, mm |

||

|

1. Montagetische der LT/LM-Serie 2. Kombinierte Montagetische der Serien CAM 0B und 3B |

Montagetische LT/LM-Serie |

Ich habe mich für diese Tische entschieden, weil die kombinierten Bearbeitungstische der CAM 0B- und 3B-Serie von JUST NORMLICHT für Fotoplattenmontagebereiche konzipiert sind, in denen nicht genügend Platz für einen separaten Bearbeitungstisch und einen Schrank mit Schubladen zur Aufbewahrung fertiger Installationen vorhanden ist. Das Vorhandensein der Abkürzung ST im Modellindex weist darauf hin, dass es sich um einen horizontalen Tisch mit Hubhöhenverstellung von 75 bis 90 cm und MV handelt – mit der Möglichkeit, die Arbeitsfläche des Tisches in einem Winkel von bis zu 85° zu neigen und anzuheben Höhenverstellung von 75 bis 90 cm. Die Zahl am Ende des Indexes gibt die Arbeitsgröße des Tisches an. Anhang D. |

Schlussfolgerungen: Nachdem ich mithilfe des Internets und der in der Liste der verwendeten Literatur aufgeführten Bücher mögliche Optionen für Ausrüstung und Materialien für Formprozesse analysiert habe, habe ich meiner Meinung nach die besten Optionen für meine Veröffentlichung ausgewählt:

· Zum Kopieren habe ich Kontaktkopierrahmen der SACK-Serie 19 ausgewählt

· Für die Entwicklung von Waschen und Trocknen habe ich mich für Entwicklungsprozessoren von GLUNZ&JENSEN entschieden – Inter Plater 85HD/135HD

· Zur Wasserreinigung habe ich mich für das Wasserrecycling- und Reinigungsgerät Water Ecology Unit entschieden

· Zur Kontrolle der Offsetdruckplatte habe ich eine Tabelle zur Überwachung und Einstellung der Qualität der VCT 2 Offsetdruckplatte gewählt.

· Für die Montage habe ich Montagetische der LT/LM-Serie gewählt

Muster für die Druckvorstufenausgabe des Formulars

Moskauer Staatliche Universität für Druckkunst, benannt nach I. Fedorov

Zusammenfassung zum Thema: „Der aktuelle Stand des Offsetdrucks“

Abgeschlossen von: Puchnina E.A.

Gruppe ZEup4-1

Geprüft von: Olshevskaya E.E.

Einleitung 3

Die Vorteile des Offsetdrucks und sein Platz in der modernen Druckwelt 4

Entwicklung von Prepress-Prozessen in der Offsetproduktion 6

Informationen auf Film ausgeben 7

Entsorgungsprobleme bei Tellern 8

Offsetdruckverfahren 9

Technologische Merkmale des Offsetdrucks 11

Die Zukunft des Offsetdrucks 12

Einführung

Nach wie vor ist der Offsetdruck auch heute noch die Hauptmethode für die Reproduktion von Druckerzeugnissen verschiedener Art: Zeitungen, Zeitschriften, Bücher, Kunstalben, Etiketten, Verpackungen und verschiedene Ausstellungsprodukte. Und egal wie viel über seine Sinnlosigkeit und die Konkurrenz durch andere Druckverfahren gesagt wird, es behauptet immer noch seine führende Position. Nach Prognosen der UK Printing Information Research Association (PIRA) wird der Marktanteil des Offsetdrucks unter anderen Druckverfahren im Jahr 2010 40 % betragen und damit die Anteile anderer Hauptdruckverfahren übertreffen.

Was die Druckqualität betrifft, kann der Offsetdruck nur mit dem Tiefdruck mit seinen hohen Auflagen mithalten. Das höchste Qualitätsniveau bei mittleren und großen Auflagen gehört fast ausschließlich dem Offsetdruck. Den Bereich der kleinen Auflagen mit qualitativ hochwertigen Produkten besetzt der Digitaldruck (allerdings wird auch hier aktiv der Offsetdruck eingeführt) und der Bereich der großen bzw. besser noch extragroßen Auflagen mit hohem Druck Qualität ist Tiefdruck.

Die Vorteile des Offsetdrucks und sein Platz in der modernen Druckwelt

Die Hauptvorteile des Offsetdrucks im Vergleich zu anderen Verfahren sind folgende:

Kostengünstige Produktion kleiner, mittlerer und großer Auflagen in hoher Qualität und auf einer Vielzahl von Papiersorten.

Zuverlässige, schnelle und relativ kostengünstige Herstellung von Druckplatten sowohl konventionell als auch digital.

Hoher Standardisierungs- und Automatisierungsgrad des gesamten Produktionsprozesses (der im Flexodruck leider noch nicht vorhanden ist).

Der Offsetdruck entstand vor mehr als 100 Jahren und zeigte sofort seine unbestreitbaren Vorteile. Infolgedessen handelt es sich heute um einen leistungsstarken Industriezweig mit hoher Mechanisierung und Automatisierung, der in seinen Maschinen, Geräten, Technologien und Materialien umfassend alle Errungenschaften der modernen Wissenschaft nutzt. Gleichzeitig kam es über mehrere Jahrzehnte hinweg, sozusagen augenblicklich, zu tiefgreifenden Veränderungen der Offset-Methode. Während die Zeitgenossen von Alois Senefelder, dem Erfinder der Lithographie, dem Vorläufer des Offsetverfahrens, das Aufkommen des Offsetdrucks nicht mehr erleben konnten, konnten viele unserer Zeitgenossen viele seiner Stadien überleben – von Zink- und Aluminiumplatten zu modernen filmlosen Technologien. Jedes Jahr und vielleicht auch jeden Monat bringt uns Innovationen, die Produkte verweigern, die selbst noch Innovationen von gestern waren.

Das Prinzip des bisherigen Offsetdrucks bleibt erhalten, jedoch bleibt nur noch die Übertragung des Bildes auf das Papier nicht direkt von einer starren Druckform, sondern über eine elastische Zwischengummifolie, was zu einer deutlichen Steigerung der Druckqualität führt . Doch die Umsetzung dieses Prinzips ist völlig anders als bisher, und zwar in allen Aspekten – von der Vorbereitung über die Druckvorstufe bis hin zum eigentlichen Druck und der anschließenden Weiterverarbeitung.

Sowohl im Offsetdruck als auch im modernen Druck allgemein sind filmlose Technologien auf dem Vormarsch. Bei ihnen erfolgt die Übertragung des Bildes auf ein gedrucktes Formular nicht durch Kopieren des Bildes von einem materiellen Original, sondern durch die zeilenweise Übertragung von Informationen, die aus digitalen Datensätzen erfasst, verarbeitet und auf dem Formular angezeigt werden. Darüber hinaus stellen Experten den allgemeinen Trend in der Entwicklung der Branche fest, der intelligente Medien mit mehr Relevanz, individuellen Inhalten, Dialog mit Kunden und der Möglichkeit einer schnellen Suche umfasst.

Die Menschheit bewegt sich in eine Informationsgesellschaft, die durch die zunehmende Computerisierung und das Aufkommen der Netzwerkkommunikation gekennzeichnet ist. Die digitale Technologie, die bereits Realität ist und im Bereich des Offsetdrucks Einzug hält, nimmt zunehmend eine stärkere Stellung ein. Als Ergebnis all dieser Veränderungen bewegt sich die Druckindustrie hin zu einer medienübergreifenden Anbieterlösung, die die Prozesse der Vorbereitung und Ausgabe eines einzigen Datensatzes für so unterschiedliche Medien wie Druck, CD und Internet umfasst.

Technisch gesehen gibt es klare Tendenzen zur Reduzierung der Auflagen von Publikationen und zur Erhöhung der Farbigkeit der Produkte sowie zur Reduzierung der Produktionszeiten. Diese Trends sollten durch die führende Methode berücksichtigt werden, die ausgeglichen wird. Daher ist es notwendig, alle Innovationen im Bereich des kostengünstigen Farbdrucks anzuwenden, und dies erfordert eine verstärkte Kontrolle in allen Phasen des Produktionsprozesses unter aktiver Beteiligung der daran beteiligten Mitarbeiter in allen Produktionsphasen. Als Reaktion auf sinkende Auflagen und steigende Auflagenzahlen werden Offsetdruckmaschinen angeboten, die digitale Daten direkt übernehmen und selbst Kleinstauflagen bis hin zu Einzelexemplaren deutlich schneller produzieren können.

Durch die tiefe Durchdringung digitaler Technologien in die Druckvorstufe, in den Druck selbst, in die Druckweiterverarbeitung von Druckerzeugnissen verschmelzen alle Teile der Gesamtproduktion miteinander. In diesem Zusammenhang haben eine Reihe von Unternehmen (z. B. Scitex) spezielle integrierte Lösungen für die Druckvorstufe, die digitale Plattenherstellung, den Digitaldruck und die Weiterverarbeitung entwickelt. Eine solche integrierte Produktion kann den Anforderungen eines Unternehmens jeder Ebene, Größe und strategischen Ausrichtung gerecht werden.

Die oben genannten Prozesse finden vor dem Hintergrund der Einbeziehung aller Facetten der Druckindustrie in neue Richtungen und Tätigkeitsarten statt, die durch die strategischen Ziele der Informationsgesellschaft bestimmt werden. So rücken beispielsweise papier- und polymerverarbeitende Betriebe sowie die zu erwartenden technischen Verbesserungen bei Maschinen, Geräten, Vorrichtungen und Systemen zur Papierverarbeitung, Buchbinderei und Verpackungsherstellung, die zu kürzeren Rüstzeiten und gesteigerter Produktivität führen, besonderes Augenmerk auf den Bereich des Digitaldrucks bis hin zu Systemen zur Ausgabe gedruckter Daten vom Computer auf den Film, vom Computer auf ein Formular, vom Computer auf den Druck. Durch die Einführung der direkten Übertragung von Text- und Bilddaten zur Herstellung von Fotoplatten und Druckplatten haben sich die Formen der Zusammenarbeit zwischen Kunde und Lieferant verändert. Printing-on-Demand entsteht als neues Marktsegment. Der Verpackungsdruck wird weiterhin ein Kernschwerpunkt klassischer Druckverfahren wie dem Offset sein, die Produktivität wird jedoch durch den Einsatz von Papierlogistik, Computer-to-Plate (Computer-to-Plate)-Systemen und End-to deutlich gesteigert -End-Produktionsmanagementsysteme Workflow.

Entwicklung von Prepress-Prozessen in der Offsetproduktion

Im Bereich der Offset-Vorstufenprozesse wird weiterhin rationalisiert, mit dem Ziel, die Produktionszeiten zu verkürzen und mit den Druckprozessen zu verschmelzen. Vervielfältigungsbetriebe bereiten zunehmend digitale Daten auf, die auf die Druckplatte oder direkt auf die Druckmaschine übertragen werden. Technologien zur direkten Belichtung von Plattenmaterialien entwickeln sich aktiv weiter, während die Informationsverarbeitungsformate zunehmen.

Das wichtigste Element der Offsetdrucktechnik ist die Druckplatte, die in den letzten Jahren erhebliche Veränderungen erfahren hat. Die Idee, Informationen auf gedruckten Materialien nicht durch Kopieren, sondern durch zeilenweise Aufzeichnung zunächst aus einem materiellen Original und dann aus digitalen Datensätzen zu erfassen, war bereits vor etwa dreißig Jahren bekannt, ihre intensive technische Umsetzung begann jedoch relativ kürzlich. Und obwohl es unmöglich ist, sofort zu diesem Prozess überzugehen, vollzieht sich ein solcher Übergang allmählich. Allerdings gibt es auch Unternehmen (und nicht nur in unserem Land), die immer noch auf altmodische Weise arbeiten und moderne Materialien mit Misstrauen behandeln, obwohl diese Platten in höchster spezifizierter Qualität hergestellt werden und über alle Herstellergarantien verfügen. Daher gibt es neben einer breiten Palette an Offsetplatten für die Laseraufzeichnung auch herkömmliche Kopierplatten, die von den Herstellern in vielen Fällen gleichzeitig für die Aufzeichnung per Laserscanning oder Laserdiode empfohlen werden. Neben der CtP-Technologie ist sogar die CtcP-Technologie (Computer-to-conventional Plate – vom Computer zur normalen Platte) aufgetaucht. All dies verschafft der Druckerei eine größere betriebliche Flexibilität.

Derzeit sind viele Platten namhafter Hersteller auf der Welt auf dem Markt: Agfa-Hoechst, BASF, Lastra, Polychrome, Presstek, Fujifilm, DuPont, Mitsubishi, Kodak usw. Offsetplatten von DOZAKL, Offset werden in Russland hergestellt Sibirien“ und andere.

Ausgabe von Informationen auf fotografischen Film

Es sei darauf hingewiesen, dass die Technologie zur Anzeige von Informationen auf Fotofilmen noch lange nicht ausgeschöpft ist, es sich jedoch nicht mehr um dieselbe Technologie handelt, die aus fotografischen oder fotokopierenden Prozessen bestand, bei denen wir ein Negativ oder Transparentfolien erhielten und diese dann darauf kopierten eine Platte, und dafür waren Reproduktionskameras und Kopiergeräte erforderlich. Es sind Technologien zur Ausgabe von Informationen von einem Computer auf einen Fotofilm entstanden. CtF (Computer-to-Film) – Informationen werden in Form eines Negativs oder von Transparentfolien aufgezeichnet. Im Vergleich zu CtP-Formularausgabetechnologien bietet dies einiges:

Es sind deutlich weniger Investitionen erforderlich.

Fotofilm bleibt ein billiges Bildmedium.

Die CtF-Technologie bietet im Vergleich zur CtP-Technologie eine höhere Leistung.

Auf Filmen sind Fehler leichter zu erkennen.

Die CtP-Technologie, die Produktionsschritte reduziert, kann ihre Vorteile erst dann ausspielen, wenn Unternehmen digitale Daten in großem Umfang beziehen oder selbst produzieren können. Große Vorteile in dieser Richtung bietet die Entwicklung wärmeempfindlicher Platten, die nach der Bildaufzeichnung keine zusätzliche Bearbeitung erfordern.

In jüngerer Zeit sind violette Laserdioden auf den Markt gekommen, mit denen sowohl silberhaltige als auch photopolymerisierende Platten belichtet werden können. Ihre Vorteile liegen in den geringen Investitionskosten beim Einsatz von vierspurigen Belichtungsgeräten (Belichtern) und der hohen Belichtungsgeschwindigkeit bei achtspurigen Ausgabegeräten. Darüber hinaus besteht die Möglichkeit, bei der Belichtung herkömmlicher Photopolymerisationsplatten mit ultraviolettem Licht violette Laserdioden einzusetzen (CtcP-Technologie).

Probleme bei der Plattenentsorgung

Die CtP-Technologie wird von einer Reihe großer Unternehmen im Bereich der Offsetdruckproduktion als Übergang zur Druckproduktion ohne Druckplatten angesehen. Ein Beispiel ist die digitale Offsetdruckmaschine DICOweb von MAN Roland, die die Möglichkeit bietet, ein Bild aufzubringen, es dann in der Druckmaschine zu löschen und dann erneut aufzubringen. Diese Technologie wird mit der bisherigen Abkürzung CtP bezeichnet, jedoch mit einer neuen Dekodierung (Computer-to-Press – vom Computer ins Auto).

Für die Verlags- und Druckbranche spielt das Internet eine immer wichtigere Rolle, das heißt, Publikationen über das Internet zu verbreiten und verschiedene Medienformate zu kombinieren. Online-Redaktionssysteme werden entwickelt.

Offsetdruckverfahren

Die Druckindustrie entwickelt sich weiter und es kommen neue Bogen- und Offsetdruckmaschinen auf den Markt, die digitale Prozesse integrieren. Während sich in den vergangenen Jahren die Kopiertechnologie am aktivsten entwickelt hat, liegt das Hauptaugenmerk heute auf der Drucktechnologie. Infolgedessen gibt es einen Kampf zwischen den Druckverfahren, bei dem Kopiergeräte den Wunsch haben, Marktanteile für den Digitaldruck mit kleinen Auflagen zu gewinnen, einschließlich des Rollendrucks mit Auflagen von weniger als 15.000 Exemplaren (Abb.).

Der Bogenoffsetdruck nimmt mit Auflagen von 1.000 bis 40.000 Exemplaren den Marktraum zwischen Digital- und Rollendruck ein. In diesem sich schnell entwickelnden Bereich der Herstellung und Nutzung von Druckmaschinen sehen wir die Entstehung einer Vielzahl von Geräten unterschiedlicher Formate und Konfigurationen, die sich durch höchste Produktivität und hohe Qualität gedruckter Publikationen auszeichnen. Hier erfolgt eine Farbsteigerung auf bis zu 8 Farben oder mehr, die es ermöglicht, die Vorder- und Rückseite des Bogens in einem Durchlauf der Maschine zu bedrucken. Darüber hinaus wird die Automatisierung und Digitalisierung des Druckprozesses aktiv vorangetrieben, um die benötigten Informationen aus vorangegangenen Produktionsschritten in digitaler Form zu erstellen.

Im Bereich der Produktion von Bogendruckmaschinen entwickeln Unternehmen aktiv Technologien, um die Möglichkeiten zur Verbesserung von Druckprodukten, vor allem für Verpackungsprodukte, weiter zu erweitern. Auch Rollenoffsetdruckmaschinen werden weiterentwickelt und für völlig neue Aufgaben eingesetzt. So hat das deutsche Unternehmen Goebel GmbH beispielsweise eine Hochleistungs-Rollenrotationsmaschine mit einer Arbeitsbreite von 680 mm für den Druck von Direct-Mail-Katalogen und hochwertigen Werbebroschüren entwickelt, die sich durch außergewöhnlich kurze Rüstzeiten, hohe Produktqualität und hervorragende Qualität auszeichnet Flexibilität. Die sogenannten Schmalbahndruckmaschinen, die nicht nur zum Bedrucken von Etiketten, sondern auch von Verpackungsprodukten eingesetzt werden, befinden sich in einer bedeutenden Entwicklung. In diesem Segment der Druckindustrie gewinnen Hybriddruckmaschinen, in denen neben dem Offset auch andere Druckverfahren zum Einsatz kommen, sowie Anlagen zur Veredelung von Druckerzeugnissen zunehmend an Bedeutung.

Rollenoffsetmaschinen zeichnen sich zudem durch einen hohen Automatisierungsgrad des Druckprozesses aus. Insbesondere durch kanallose Offsetzylinder und einen kleineren Kanalspalt konnten die Maschinenrüstzeiten deutlich verkürzt und die Druckgeschwindigkeit deutlich erhöht werden.

Im Vergleich zum Bogendruck hat der Rollendruck bestimmte Vorteile: die Möglichkeit, am Ausgang der Maschine ein vollständig fertiges Druckprodukt zu erhalten; Sicherstellung der Ausführung vieler Optionen für den Nachdruckprozess in Linie; eine deutliche Erweiterung des Angebots an unterschiedlichen Falzarten.

Laut PIRA wird der Anteil des Rollendrucks an der Zeitschriftenproduktion in den nächsten 10 Jahren von 63 auf 70 % steigen, allerdings zu Lasten des Tiefdrucks.

Der moderne digitale Offsetdruck nimmt unter den Offsettechnologien eine Sonderstellung ein: Einerseits entspricht er modernen Trends in der Entwicklung der Druckindustrie, andererseits stimuliert er deren Entwicklung in Richtung folgender Trends:

Der digitale Offsetdruck erfüllt perfekt die Anforderungen des modernen Drucks, die Farbigkeit von Produkten zu erhöhen – bis zu 6 oder mehr Farben.

Der Digitaldruck ist ideal für Kleinauflagen. Die Wirtschaftlichkeit wird seit langem durch verschiedene Studien ausländischer Spezialisten bestätigt. So unterscheiden sich im Digitaldruck die Kosten einer „Auflage“ eines Drucks kaum von den Kosten eines Drucks für Auflagen von mehreren hundert oder gar tausenden Exemplaren. Nach Berechnungen der Schweizerischen Hochschule für Materialkontrolle und -forschung (EMPA) aus dem Jahr 1997 belaufen sich die Kosten für einen vierfarbigen einseitigen A4-Druck auf einem HP Indigo E-Print 1000+ Gerät mit einer Auflage von 200 Blatt auf ca 1 $ und bei einer Auflage von 1600 Blatt etwa 80 Cent.

Die hohe Effizienz des Digitaldrucks bietet die bestmögliche Möglichkeit für dringendes Drucken (Just in Time).

Beim digitalen Offsetdruck wird das oben besprochene CtP-Druckprinzip umgesetzt. Gleichzeitig ist die Geschwindigkeit der Informationsübertragung recht hoch. Beispielsweise verfügt die HP Indigo UltraStream-Maschine über 1200 Mbit/s.

Die notwendigen zusätzlichen, personalisierten Informationen, die für einen bestimmten Benutzer von Druckerzeugnissen konzipiert sind, können jederzeit zeitnah in die Computerdateien der gedruckten Bilder eingegeben werden.

Die Qualität des digitalen Offsetdrucks ist recht hoch. Insbesondere die 812 dpi Auflösung des HP Indigo UltraStream erfüllt alle Parameter eines hochwertigen Offsetdrucks.

Technologische Merkmale des Offsetdrucks

Der Offsetdruck weist eine Reihe technologischer Besonderheiten auf, von denen viele einzigartig sind und die bei der Arbeit an einer Druckmaschine berücksichtigt werden sollten.

Einstellung. Die Rüstzeit variiert stark, was nicht nur auf die Vielzahl einzelner Parameter und die Komplexität des Prozesses selbst zurückzuführen ist, sondern auch auf die Arbeitsproduktivität und die Fähigkeit der Arbeiter, diese Arbeiten schnell auszuführen. Erfolgt die Anpassung ohne Abweichungen vom Standardprozess, wird sie als ein Prozess erfasst, beginnend mit der Anpassung der Druckformen bis zur Inbetriebnahme der Maschine. Längere Rüstzeiten sind oft mit falsch kopierten Formen verbunden. Auch das Korrekturlesen nimmt viel Zeit in Anspruch.

Auflagendruck. Die zeitliche Schwankung der Produktivität beim Drucken einer Auflage ist nicht so groß wie beim Einrichten, aber der Unterschied kann immer noch zwischen 5 und 140 % des Durchschnittswerts liegen.

Die Gründe für die verringerte Druckproduktivität können in den herkömmlichen Betriebsgeschwindigkeiten von Druckmaschinen liegen, die unter dem Standard liegen. Es kann zu Materialfehlern oder der Verwendung billigerer Materialien kommen, was insbesondere zu starker Staubbildung auf dem Papier führt.

Es ist auch notwendig, die zusätzliche Zeit zu berücksichtigen, die erforderlich ist, um die Maschinen funktionsfähig zu halten und mögliche Störungen zu beseitigen. Modernste Maschinen mit kürzeren Rüstzeiten durch zusätzliche elektronische Ausstattung benötigen deutlich weniger Nebenzeit – statt durchschnittlich 15 Minuten werden nur 6 Minuten aufgewendet.

Beim Betrieb von Bogenoffsetdruckmaschinen fallen folgende Gemeinkosten an:

technische Mängel und vor allem Mängel bei der Herstellung von Druckformen: falsch montierte oder vertauschte Filme, ungenaue Ausrichtung der Bilder auf den Formen eines Satzes, verschiedene Belichtungsfehler usw.;

Materialfehler, die meist zu einem zusätzlichen Waschen der Offsetdrucktücher führen (mit erheblicher Staubbildung auf dem Papier);

Druckmängel, einschließlich Druckfehler, Mängel im Maschinenbetrieb, Fehler bei der Gerätewartung;

kleinere Reparaturen oder Austausch defekter Maschinenteile;

organisatorische Eingriffe (nach Angaben deutscher Druckereien umfassen sie 4,7 % der Produktionszeit für das Warten auf Materialien und 5,5 % der Zeit für das Korrekturlesen);

Hilfsarbeiten, einschließlich Starten und Stoppen der Maschine;

Vor- und Abschlussarbeiten;

vorbeugende Reparaturen.

Die Zukunft des Offsetdrucks

Schon heute können wir uns vorstellen, wie eine Offsetdruckmaschine und der Offsetdruck der Zukunft aussehen wird. Die Aussichten für die Entwicklung des Offsets lassen sich anhand der heute beobachteten Trends, wenn auch mit einer gewissen Näherung, vorhersagen.

Die unproduktive Zeit, die für die Wartung der Druckmaschinen zwischen den Aufträgen aufgewendet wird, wird sich weiterhin verringern. Es ist mit einem noch höheren Automatisierungsgrad der Vor- und Abschlussarbeiten zwischen der Ausführung einzelner Aufträge zu rechnen. Alle Voreinstellungen erfolgen automatisiert, sodass das Gerät schneller für den Druck vorbereitet wird. Der Maschinenbediener wird aktiver in die Überwachung und Überwachung des Betriebs der Maschine eingebunden.

Es ist mit einer weiteren Entwicklung von Technologien zum Aufbringen eines Bildes innerhalb der Druckmaschine direkt auf den Zylinder zu rechnen, von dem diese Informationen nach dem Ende des Druckdurchlaufs automatisch entfernt werden und der „Platten“-Zylinder wieder für das Aufbringen von Informationen über den nächsten zur Verfügung steht Befehl.

Einer der Nachteile einer Offsetdruckmaschine ist die Konsistenz des Druckformats, daher wird es Maschinen mit variablen Druckformaten geben. Angesichts der zunehmenden (zumindest im Ausland) Tendenz zur Verbreitung von Netzwerkdruckereien ist zu erwarten, dass die Offsetdruckmaschine ein Element einer solchen Netzwerkdruckerei wird, Teil des allgemeinen Produktionsprozesses der Druckerei als Vorprodukt. Druck- und Weiterverarbeitungsprozesse. Die Grenzen zwischen konventionellen und digitalen Offsetdruckmaschinen werden zunehmend verschwinden.

Aus technologischer Sicht handelt es sich beim Offsetdruck (sowohl traditionell als auch nach dem eigentlichen Prinzip des Flachdrucks, bei dem gedruckte und Leerraumelemente in derselben Ebene liegen) um einen Druck mit Feuchtigkeit, aber der Offsetdruck ohne Feuchtigkeit wird bei Bogen und Rollen immer weiter verbreitet sein Offsetdruck, der bereits in der Praxis aktiv eingesetzt wird.

Und schließlich ist beim Thema Hybriddruck anzumerken, dass die Kombination des Offsetverfahrens mit anderen Druckverfahren (Siebdruck, Digitaldruck) sowie mit Methoden zur Veredelung von Druckerzeugnissen (Prägung, Druck mit Metallic-Tinten, Hologrammen usw.) ) und mit dem Stempeln ist eine vielversprechende Richtung, die sich auch in Zukunft weiterentwickeln wird und erstaunliche Effekte auf Offsetdrucken bieten wird.

Reis. 7-5. Diffusionsübertragung von Silberkomplexen

Elektrografische Methoden können in zwei Gruppen unterteilt werden: direkte Verfahren, bei denen das endgültige Bild und der endgültige Text direkt auf der elektrografischen Fotohalbleiterschicht (ESE) erzeugt werden, und indirekte Verfahren, bei denen sie von der EES auf ein anderes Material übertragen werden. In diesem Fall können Aufzeichnungsinformationen formatiert (in speziellen Geräten) oder Element für Element (in Scannern, Laserdruckern) werden.

3. Herstellung von Druckplatten für den Offsetdruck

3.1. Klassifizierung von Offsetdruckplatten

PCE und PRE liegen praktisch |

||

in einer Ebene |

||

Zentren der Pe- |

Die Oberfläche von PSE ist hydrophob |

|

chatten |

nyaya, und die Oberfläche des PRE ist hydro- |

|

Elemente; |

||

Raster |

PCE-Größen sind unterschiedlich: groß |

|

in den Schatten und weniger in den Lichtern |

||

h = 1/lin - ne- |

PRE-Größen sind unterschiedlich: kleiner |

|

in den Schatten und groß in den Lichtern |

||

lin - lineatu- |

Farbdicke auf der Form und von - |

|

ra Raster |

Das Laster ist sowohl im Schatten als auch im Inneren das gleiche |

|

Reis. 7-6. Flaches Druckformdiagramm

Abhängig von abhängig von der Art der Druckmaschinen Flache Offsetdruckplatten gibt es in verschiedenen Formaten und Stärken von 0,15 bis 0,5 mm.

Abhängig von aus der Natur der Platten Es gibt Metall-, Polymer- und Papierformen. Metallformen können wiederum monometallisch oder bimetallisch sein. Monometallisch bezeichnet eine Form, bei der die Druck- und Raumelemente auf demselben Metall erzeugt werden. Unter den Materialien für metallbasierte Druckplatten hat Aluminium (im Vergleich zu Zink und Stahl) deutlich an Popularität gewonnen. Der Umlaufwiderstand solcher Formen beträgt bis zu 200.000.

Schraubstöcke mit Rasterlineatur bis 200 lpi. Die Struktur einer monometallischen Platte ist in Abb. dargestellt. 7-7.

Reis. 7-7. Struktur einer monometallischen Druckplatte

An Bimetall Bei Formularen befinden sich die Druckelemente auf einem Metall (meist Kupfer) und die Blankoelemente auf einem zweiten Metall (Chrom, seltener Nickel), Kupfer dient als oleophile Schicht. Die Auflagendauer beträgt 500.000 bis 1 Million Exemplare.

Derzeit werden hauptsächlich vorsensibilisierte monometallische Aluminiumplatten verwendet, da Aluminium eine Reihe von Vorteilen hat: geringes Gewicht, gute hydrophile Eigenschaften der darauf hergestellten Raumelemente. Sie können durch Positiv- oder Negativkopie mithilfe der Computer-Printing-Form-Technologie hergestellt werden.

Für Arbeiten mittlerer Qualität werden Dacron-basierte Druckformen verwendet. Sie werden zum Drucken kleinformatiger Werke (A4 und A3) verwendet. Zur Aufzeichnung wird die Diffusionsübertragung von Silberkomplexen genutzt.

Für kleinformatige Offsetdruckmaschinen kommen papierbasierte Druckformen zum Einsatz, deren Trägermaterial Spezialpapier ist. Das Bild wird im elektrofotografischen Verfahren auf Papier aufgezeichnet. Die Formen werden vor allem für den Druck kleiner Auflagen und für die Herstellung einfarbiger Produkte mit geringen Qualitätsanforderungen eingesetzt. Das Verfahren kommt auch beim Druck mit Mischfarben zum Einsatz. Das maximale Papierformat überschreitet nicht A3.

3.2. Herstellung monometallischer Flachdruckplatten durch Positivkopie

Dieses Verfahren ist das wichtigste für die Herstellung monometallischer Formen. Es zeichnet sich durch Einfachheit und geringe Betriebsanforderungen aus, lässt sich leicht automatisieren und ermöglicht die Erstellung von Formularen mit guten technologischen Indikatoren für den Druck einer Vielzahl von Produkten mit Auflagen von bis zu 100.000 bis 150.000.

Die Technologie zur Herstellung monometallischer Druckplatten mittels Positivkopie besteht aus folgenden Vorgängen:

1) Herstellung von Fotoformularen und ggf. deren Installation;

2) Herstellung vorsensibilisierter Platten;

3) Belichtung einer Aluminiumplatte mit einer ONCD-Schicht durch ein Dia;

4) Kopierverarbeitung;

5) Kontrolle.

Betrachten wir die Hauptschritte bei der Herstellung einer vorsensibilisierten Platte:

1) Entfetten – gründliche Reinigung von Metall. Verwenden Sie dazu eine erhitzte Natronlauge 50–60 °C;

2) Beizen – Schlammentfernung und Klärung mit einer 25 %igen Salpetersäurelösung unter Zusatz von Ammoniumfluorid;

3) elektrochemische Granulierung – Erzielung eines gleichmäßigen Mikroreliefs. In diesem Fall vergrößert sich die Kontaktfläche um 40–60 Mal. Ermöglicht eine Erhöhung der Haftung der Kopierschicht und eine bessere Wasserspeicherung. Wird in verdünnter Salzsäure (kleinere Struktur) oder Salpetersäure (größere Struktur) unter Wechselstromeinfluss durchgeführt;

4) Eloxieren, das die Härte erhöht und die Beständigkeit von Offsetformen gegenüber mechanischer Beanspruchung und Chemikalien verbessert. Es umfasst die anodische Oxidation und das Auffüllen des Oxidfilms. Die Aluminiumoxidation kann in durchgeführt werden

Schwefelsäure- oder Chromsäure-Elektrolyte. Durch den Vorgang wird der Oxidfilm dicker, gleichzeitig aber porös. Daher wird ein zweiter Arbeitsgang durchgeführt, der die Porosität des Films verringert, seine Aktivität verringert und die Hydrophilie mit einer Natriumsilikatlösung verbessert;

5) Aufbringen einer Kopierschicht, um eine hydrophobe Schicht auf der Oberfläche des Substrats zu erzeugen, die anschließend als Druckelemente dient;

6) Mattierung, die das schnelle Erreichen eines Vakuums zwischen der Plattenoberfläche und der Halterung der Fotoformen beim Kopieren erleichtert;

7) Trocknen.

Der Prozess der Herstellung monometallischer Formen durch Positivkopieren (Abb. 7-8, a) erfolgt nach einem technologischen Schema, das Folgendes umfasst:

a - bedruckte Platte, 1 - Aluminium, 2 - positives CS; b - Belichtung durch eine Folie; c – Entwickeln der Kopie und Waschen mit Wasser;

G - Hydrophilisierung von Raumelementen mit Hydrophilisierungslösung 3;

D - Aufbringen einer Schutzschicht aus wasserlöslichem Polymer 4

Reis. 7-8. Herstellung von Druckplatten im Positivkopieverfahren

1) Belichtung (mehrere Minuten) durch Transparentfolien (Abb. 7-8, b), wodurch Licht, das durch ihre transparenten Bereiche dringt, eine photochemische Zersetzung der Diazoverbindung nur auf zukünftigen Leerraumelementen des Formulars im gesamten Bereich verursacht Dicke der Kopierschicht. Je nach Art der Veröffentlichung erfolgt die Belichtung in einem Kopiergerät oder in einem Vervielfältigungsgerät. Es gibt eine Vielzahl von Kopiergeräten, die sich in Formaten und Automatisierungsgrad der Vorgänge unterscheiden, aber das Funktionsprinzip ist dasselbe und wird aus Abb. deutlich. 7-9. Der Kontakt zwischen der Platte und der Fotoform wird durch Vakuum erreicht.

Reis. 7-7. Schema eines Kopiergeräts mit Licht: 1 - Gummimatte, 2 - Platte, 3 - Fotoform, 4 - transparentes farbloses Glas, 5 - metallogene Lampe (oder Lampen)

2) Entwickeln der Kopie in einer schwachen Natriumsilikatlösung (bis zu 1 Minute) und Waschen mit Wasser, wodurch die Leerraumelemente (Abb. 7-8, c) vollständig von Reaktionsprodukten und Rückständen befreit werden Entwicklungslösung und eine Schicht mit

anfängliche oleophile Eigenschaften. Aufgrund der intensiven grünen (oder anderen) Farbe der Kopierschicht lässt sich der Entwicklungsprozess mithilfe spezieller Kontrollskalen leicht steuern;

3) Hydrophilisierung von Raumelementen – Behandlung mit einer Hydrophilisierungslösung (z. B. für Aluminiumplatten, die Phosphorsäure und Natriumsalz von Carboxymethylcellulose enthalten), die einen stabilen hydrophilen Film bildet (Abb. 7-8, d). Eine Hydrophilierung kann ausgeschlossen werden, wenn bei der Oberflächenbehandlung von Aluminiumplatten vor dem Auftragen der Kopierschicht ein stabiler hydrophiler Film darauf entsteht;

4) Aufbringen einer Schutzschicht aus wasserlöslichem Polymer (z. B. Stärke, Dextrin usw.) und anschließendes Trocknen (Abb. 7-8, d). Dies ist notwendig, um die Oberfläche des Formulars während der Lagerung und beim Einbau in die Druckmaschine vor Verschmutzung, Oxidation und Beschädigung zu schützen.

Die physikalisch-chemische Stabilität der Kopierschicht und ihre Haftung an der Plattenoberfläche bestimmen maßgeblich den Umlaufwiderstand der Druckformen und erreichen 50–75.000 Drucke. Um die Zirkulationsbeständigkeit solcher Formen auf 150–175.000 Drucke zu erhöhen, werden sie vor der Hydrophilisierung einer Wärmebehandlung für 3–6 Minuten bei 180–200 °C unterzogen.

IN Dadurch komplex physikalisch-chemische Veränderungen, die zu einem starken Anstieg aller physikalisch-chemischen und technologischen Eigenschaften der Schicht führen.

3.3. Elektrofotografisches Verfahren zur Herstellung von Offsetdruckplatten

Betrachten wir die indirekte Methode zur Herstellung von Druckplatten mittels Elektrofotografie genauer. Es besteht aus den folgenden Hauptoperationen:

1) Laden;

2) Ausstellung des Originallayouts;

3) Manifestationen;

4) Übertragen eines Bildes auf eine Empfangsoberfläche;

5) duroplastisch;

6) Hydrophilisierung;

7) Auftragen eines Schutzkolloids.

MIT Durch eine Koronaladung wird eine negative Ladung auf die Fotoleiterschicht aufgebracht, die im Dunkeln lange erhalten bleibt (Abb. 7-9, b).

Das Bild entsteht, indem Licht (vom Original reflektiert und durch das optische System geleitet) auf eine negativ geladene Platte projiziert wird (Abb. 7-9, c). Von den leeren Bereichen des Originals reflektiertes Licht trifft auf die fotoleitende Oberfläche und macht die entsprechenden Bereiche leitfähig, wodurch die Ladung auf das Substrat fließen kann. In unbelichteten Bereichen der Platte behält der Fotoleiter seinen Widerstand und die Ladung verbleibt auf der Oberfläche und erzeugt ein latentes elektrostatisches Bild. Das heißt, der Fotoleiter wird in beleuchteten Bereichen entladen, in unbelichteten Bereichen (in Bereichen, die einem Text oder einem Bild entsprechen) bleibt die Ladung jedoch bestehen.

Die Entwicklung macht das verborgene Bild sichtbar (Abb. 7-9, d). Bildbereiche sind negativ geladen. Während des Entwicklungsprozesses setzen sich auf ihnen positiv geladene Partikel des Entwicklers (Toner) ab. Die Anziehungskraft des Entwicklers hängt von der auf der Platte verbleibenden Ladung ab, die wiederum von der Intensität des während des Belichtungsvorgangs einfallenden Lichts bestimmt wird.

Um das Bild auf das Formmaterial zu übertragen (Abb. 7-9, e), wird das Formmaterial mit dem Pulverbild auf die Platte aufgetragen und mit einer Gummiwalze gerollt, die für mechanischen und elektrischen Druck sorgt. Die Bildübertragung ist auch elektrostatisch möglich.

150°, was zur Versinterung des Toners und zur Entstehung von Druckelementen führt.

Reis. 7-9. Schema der indirekten Methode der Elektrofotografie: a - Platte; b – Aufladen der Platte; c - Belichtung; g – Manifestation; d – Übertragung des Bildes auf das Empfangsmaterial; e – eine Kopie des Bildes auf dem Empfangsmaterial; g – angeheftetes Bild; 1 - EFS; 2 - Platte oder Zylinder; 3 – Entwickler (Pulver bestehend aus Trägern mit Toner); 4 - sichtbares Bild

Nach der Fixierung werden die Raumelemente hydrophilisiert. Die Hydrophilie der Raumelemente wird durch die Behandlung der Formoberfläche mit einer konzentrierten elektrostatischen Befeuchtungslösung erreicht.

IN Direkter Prozess (Abb. 7-10) erfolgt nach folgendem Schema:

1) Laden;

2) Belichtung;

3) Manifestation;

4) Konsolidierung;

5) Entfernen von Selen aus Leerzeichenelementen;

6) Hydrophilisierung von Weltraumelementen;

7) Auftragen eines Schutzkolloids.

Reis. 7-10. Schema zur Herstellung einer Offsetdruckform durch direkte Elektrofotografie: a - Aufladen von EPS;

B - Belichtung; c – Manifestation; g - thermische Fixierung; d – Entfernung von EFS aus Leerzeichenelementen;

e - Auftragen von Schutzkolloid und Trocknen

Aufsatz

Photopolymerplatten, Belichtung, Lasergravur, Flexodruck, Negativkopie, Veredelung.

Gegenstand der Analyse sind Flexodruckformen.

Ziel der Arbeit ist es, die Hauptmerkmale der Herstellung von Flexodruckplatten zu vergleichen.

Bei der Arbeit wurden die Besonderheiten des Aufbaus und der Herstellung der Formen berücksichtigt. Ein eigenes Kapitel ist den Problemen bei der Auswahl von Technologien, Materialien und Geräten gewidmet, die beim Drucken im Flexodruckverfahren auftreten.

Die Ergebnisse eines Vergleichs von Druckformen zeigten die Vor- und Nachteile technologischer Verfahren auf und es wurde die optimale Methode zur Herstellung der Form für das vorgestellte Muster ausgewählt.

Einführung

1. Technische Eigenschaften des Produkts

2. Allgemeines technologisches Schema zur Herstellung des Produkts

3. Vergleichende Analyse der Herstellung von Polymerformen für den Flexodruck

3.1 Geschichte der Entwicklung des Flexodrucks

3.2 Plattentypen

3.3 Allgemeine Schemata zur Herstellung von Druckformen mit verschiedenen Methoden

3.3.1 Negativkopie

3.3.2 STR-Technologien

3.3.2.1 Direkte Lasergravur-Technologie (LEP)

3.3.2.2 Indirekte Lasergravur

4 Auswahl von Technologie, Ausrüstung und Materialien für die Musterfertigung

4.1 Prozessauswahl

4.2 Auswahl der Hauptausrüstung

4.3 Materialauswahl

4.4 Technologische Hinweise

5. Berechnung der Anzahl der Druckformen pro Auflage

Abschluss

Liste der verwendeten Quellen

Anwendungen

Flexodrucktechnologie Polymer

Einführung

Jedes Jahr steigt der Anteil der im Flexodruckverfahren gedruckten Druckerzeugnisse. Heutzutage wird der Flexodruck beim Bedrucken von Kartonagen, auf Wellpappe, beim Verschließen von flexiblen Polymerverpackungen und sogar in der Zeitungsproduktion eingesetzt. Dies liegt vor allem an der Wirtschaftlichkeit des Prozesses selbst, der Möglichkeit, qualitativ hochwertige Mehrfarbenprodukte zu erhalten, einer geringen Makulaturausbeute, geringen Investitionen und vielem mehr.

Um ein gedrucktes Original zu erhalten, müssen zunächst gedruckte Formulare erstellt werden. Umformprozesse sind einer der wichtigsten Schritte, die die Qualität zukünftiger Produkte bestimmen. Um eine hochwertige Druckform zu erhalten, ist der Einsatz spezieller Plattenmaterialien und deren sorgfältige Verarbeitung erforderlich.

Derzeit haben russische Unternehmen begonnen, die Computer-to-Plate-Technologie (CtP) in großem Umfang einzusetzen, die in europäischen Ländern die wichtigste Methode zur Herstellung von Druckplatten ist. Diese Technologie eliminiert die Herstellung von Fotoformen aus dem Prozess, was zu einer Verkürzung der Produktionszeit von Druckplatten führt. Die Einführung der CtP-Technologie ermöglicht es, die Bildqualität auf gedruckten Formularen zu verbessern und die Umgebungsbedingungen im Druckunternehmen zu verbessern.

In der Arbeit werden die grundlegenden Technologien zur Herstellung von Flexodruckplatten erörtert. Basierend auf der Analyse dieser Technologien wird das optimale Verfahren zur Herstellung einer Druckform ausgewählt und die entsprechenden technologischen Anweisungen für das ausgewählte Muster gegeben.

1. Technische Eigenschaften des Produkts

Ich habe mich für ein Etikett als Muster entschieden, da für den Druck dieser Art von Produkten das Flexodruckverfahren von Vorteil ist. Derzeit ist der Flexodruck die einzige Möglichkeit, nahezu alle in Verpackungsprodukten verwendeten Materialien wirtschaftlich zu bedrucken und gleichzeitig eine hohe Druckqualität sicherzustellen.

Tabelle-1 Technische Eigenschaften des Produkts

2. Allgemeines technologisches Schema zur Herstellung des Produkts

1. Verarbeitung von Text- und Bildinformationen:

Informationen eingeben

Verarbeitung von Informationen mit Word, Photoshop

Layout der QuarkXPress-Streifen

Aufbringen von Streifen

Aufzeichnen einer PS-Datei

Ausgabe eines Negativ-Mattfilms

2. Erstellen eines Fotoformulars:

Ausstellung

Manifestation in alkalischer Lösung

Fixierung in saurer Umgebung

Waschen mit Wasser

3. Herstellung einer Druckplatte:

Eingangskontrolle von Geräten und Materialien

Rückseitenbeleuchtung

Hauptbelichtung

Manifestation

Trocknen bei 40–60 °C

Zusätzliche Belichtung

Abschluss

4. Drucken der Auflage:

Farbigkeit 4+0

5. Postpress-Prozesse:

Wachsen

3. Vergleichende Analyse der Herstellung von Polymerformen für den Flexodruck

3.1 Geschichte der Entwicklung des Flexodrucks

Die Entwicklung dieser Methode begann in den USA, wo der Flexodruck aufgrund seiner spezifischen Einstellung zur Verpackung seine volle Wirkung entfaltete. Da bei diesem Druckverfahren ursprünglich synthetische Anilinfarbstoffe zum Einsatz kamen, wurde das Verfahren durch die Begriffe „Anilindruck“ oder „Anilinkautschukdruck“ definiert. Der heute gebräuchliche Begriff Flexodruck wurde erstmals am 21. Oktober 1952 in den USA auf der 14. National Conference on Packaging Materials vorgeschlagen. Dabei sind wir davon ausgegangen, dass bei diesem Verfahren nicht zwingend Anilinfarbstoffe eingesetzt werden müssen. Der Begriff basiert auf dem lateinischen Wort flex-ibillis, was „flexibel“ bedeutet, und dem griechischen Wort graphlem, was „schreiben“, „zeichnen“ bedeutet.

Es ist schwierig, das genaue Datum der Erfindung des Flexodrucks zu nennen. Es ist bekannt, dass bereits Mitte des 19. Jahrhunderts Anilinfarbstoffe im Tapetendruck verwendet wurden. Anilin ist eine giftige, farblose, schwer lösliche Flüssigkeit in Wasser. Anilinfarbstoffe wurden hauptsächlich in der Textilindustrie verwendet. Der Begriff „Anilinfarbstoffe“ wurde später auf alle organischen synthetischen Farbstoffe im Allgemeinen ausgeweitet. Doch mittlerweile gilt dieses Konzept als veraltet.

Eine weitere wichtige technische Voraussetzung für die Entstehung des Flexodrucks war die Erfindung elastischer Gummiformen. Sie waren für die Herstellung von Gummistempeln und Siegeln bestimmt. Das Hauptmaterial für die Umsetzung der Methode war Naturkautschuk – ein elastisches Material pflanzlichen Ursprungs. Die Basis für die Herstellung von Gummidruckformen ist derzeit synthetischer Kautschuk.

Eine neue Etappe in der Entwicklung des Flexodrucks begann um 1912, als man begann, Zellophanbeutel mit Aufschriften und Bildern herzustellen, die mit Anilintinten bedruckt wurden.

Die Erweiterung des Anwendungsbereichs des Flexodrucks wurde durch gewisse Vorteile dieses Buchdruckverfahrens gegenüber klassischen Verfahren erleichtert, insbesondere dort, wo keine hochwertigen Drucke erforderlich waren. Früher wurden Buchdruckformen nur aus Holz oder Metall (Drucklegierung - Hart, Zink, Kupfer) hergestellt, doch mit dem Aufkommen elastischer Druckformen im Flexodruck begann der Buchdruck, Druckformen aus Photopolymeren herzustellen. Der Unterschied zwischen den Druckformen Hochklassischer Druck und Flexodruck liegt lediglich in der Härte der Druckelemente. Selbst ein so geringer Unterschied in den physikalischen Eigenschaften von „hart – elastisch“ führte zu einer starken Erweiterung des Anwendungsbereichs grundsätzlich identischer Druckverfahren.

Der Flexodruck vereint die Vorteile des Buchdrucks und des Offsetdrucks und weist gleichzeitig die Nachteile dieser Verfahren nicht auf.

Im Jahr 1929 wurde der Flexodruck zur Herstellung von Schallplattenhüllen eingesetzt. 1932 erschienen automatische Verpackungsmaschinen mit Flexodrucksektionen – zum Verpacken von Zigaretten und Süßwaren.

Seit etwa 1945 werden im Flexodruck Tapeten, Werbematerialien, Schulhefte, Bürobücher, Formulare und andere Bürodokumente bedruckt.

Im Jahr 1950 begann Deutschland mit der Veröffentlichung einer Reihe von Büchern in weichen Papiereinbänden in großen Auflagen. Sie wurden auf Zeitungspapier auf einer rotierenden Anilin-Rollendruckmaschine (in zwei Jahren heißt sie Flexodruck) gedruckt. Die Kosten für Bücher waren niedrig, was es dem Verlag ermöglichte, die Preise für Buchprodukte stark zu senken.

Um 1954 begann man, Briefumschläge, Weihnachtskarten und besonders langlebige Verpackungen für Massengüter mit dem Flexodruck herzustellen.

Während eines Großteils des 20. Jahrhunderts wurden sowohl die Druckverfahren als auch die zur Herstellung flexibler Druckplatten verwendeten Materialien sowie die Konstruktion von Flexodruckmaschinen kontinuierlich verbessert.

Der Flexodruck hat sich in den letzten 10 Jahren rasant entwickelt. Zahlreichen Quellen zufolge hat diese Druckart in allen Bereichen der weltweiten Verpackungsindustrie einen Marktanteil von 3 bis 5 % und in der Druckindustrie nähert sie sich schnell 70 % aller Verpackungsdruckprodukte. Technologische Entwicklungen auf dem Gebiet der photopolymeren Materialien, keramischen Rasterwalzen, Rakeln und Tinten haben die allmähliche Entwicklung des Flexodrucks im wahrsten Sinne des Wortes umgedreht und beschleunigt.

Auslöser waren die Errungenschaften der chemischen Industrie auf dem Gebiet der Photopolymere und Druckfarben; sie wurden durch besonders dünne mehrschichtige Formmaterialien ergänzt. Der Zweck der Entwicklung dieser Materialien bestand darin, die Qualität des Flexodrucks zu verbessern. /1/

3.2 Plattentypen

Der Flexodruck ist ein Verfahren des Hochdirektrotationsdrucks aus elastischen (flexiblen Gummi, Photopolymer) Reliefdruckformen, die auf Plattenzylinder unterschiedlicher Größe montiert werden können. Mithilfe einer Walze oder eines Siebzylinders werden sie im Zusammenspiel mit einem Rakel mit flüssiger oder pastöser, schnell trocknender (wasserlösliches, flüchtiges Lösungsmittel) Druckfarbe beschichtet und auf beliebige, auch nicht saugende Materialien übertragen. Das Bild auf dem ausgedruckten Formular wird gespiegelt.

Die Verbesserung der Druckqualität ist einer der Gründe für den Einsatz unterschiedlicher Platten im Flexodruck. Dies stellt Anforderungen an die Eigenschaften der Platten. Moderne Platten können beim Drucken von Vollflächen (Vollflächen) einen gleichmäßigen Farbfilm übertragen und erzeugen beim Drucken von Text-, Linien- und Rasterbildern nur eine sehr geringe Tonwertzunahme. Weitere Anforderungen sind klare Elemente auf der Rückseite (eine Technik zum Erstellen einer Druckform aus einem Linien-Iso-Original, wenn Sie ein negatives, umgekehrtes Bild auf dem Druck erhalten möchten: weiße Striche auf schwarzem Hintergrund), das Fehlen von Farbe Ausfüllen der leeren Bereiche des Formulars und optimale Abstufung der Halbtöne auf dem Druck.

Zunächst wurden Druckplatten durch Matrizenherstellung aus Gummi und nach der Herstellung von Photopolymeren durch Belichtung und Waschen hergestellt.

Es gibt jedoch noch eine andere Methode, die zur Herstellung von Originalformen im Linolschnitt noch verwendet wird. Auf Linoleum oder einem ähnlichen Polymermaterial graviert der Autor ein Bild aus Linien und Flächen unterschiedlicher Größe, wobei er das Material entfernt und den Hintergrund vertieft. Das Bild ist konvex und alle über den Hintergrund hinausragenden Elemente liegen in derselben Ebene. Was ist das, wenn nicht eine Buchdruckplatte? Und da die Druckelemente elastisch sind, ist dies die Druckform für das Flexodruckverfahren. Für industrielle Zwecke werden Druckformen natürlich nicht aus Linoleum hergestellt.

Die Entwicklung der Druckplattentechnologie schreitet in drei Hauptrichtungen voran. Dazu gehören der Druck auf flexible Verpackungen, der Druck auf Etiketten und der Direktdruck auf fertiger Wellpappe.

In diesen drei Anwendungen werden unterschiedliche Platten verwendet, abhängig von den verwendeten Substraten, Kompressionspolstern oder -bändern, dem Plattenmaterial, seiner Dicke und Härte, der Beständigkeit der Platte gegen Quellen im Tintenlösungsmittel, den Qualitätsanforderungen, der Materialkompatibilität und dem Design der Druckmaschine .

Für den Direktdruck auf fertiger Wellpappe werden Platten mit einer Dicke von mindestens 3 mm verwendet und gelten als Technologie dünner Druckplatten. Beim Druck von Etiketten und flexiblen Verpackungen gelten Platten mit einer Dicke von weniger als 1 mm als ultradünn.

Platten mit einer Dicke von 2,54 mm werden auf einem dünnen Untergrund oder Schaumstoffband mit einer Dicke von 0,50 - 0,55 mm montiert. Dementsprechend gelten Platten dieser Dicke in Kombination mit einem stoßdämpfenden Substrat als Druckplatten auf einem weichen Band.

Bei der Dünnplattentechnologie handelt es sich um ein „flexibles Substrat“, das die Druckplatte stützt. Dieser Kompressionsrücken besteht typischerweise aus einer Kombination von Textilfasern und Gummi, wobei die Gummiarten in den einzelnen Trägern auf bestimmte Weise variieren. Einige Materialschichten werden entsprechend ausgewählt, um das Gesamtsystem „Druckplatte – Substrat – bedruckte Oberfläche – Spalt zwischen Platte und Druckzylinder“ zu optimieren. Das Material besteht aus einer Gummibasis, zwei faserigen Zwischenschichten zur Stabilisierung und einer komprimierbaren mikroporösen Polymerschicht. Die Gesamtdicke der Struktur beträgt nicht mehr als 2 mm.

Dieses Material, eine Art doppelseitiges Klebeband mit einer innenliegenden Kompressionseinlage aus Polyurethanschaum, kann bei fast allen Arten von Flexodruckplatten verwendet werden, schützt die Druckplatte vor Falten und ermöglicht gleichzeitig eine einfache Positionierung während des Drucks installiert und während des gesamten Laufs in der richtigen Position gehalten. .

Eine weitere Anwendungsart dünner Druckformen ist die Sleeve-Technologie. Im Gegensatz zur herkömmlichen Technologie hat sie den Vorteil, dass sie wiederverwendbar ist. Dieses System nutzt das Prinzip eines Luftkissens bei der Montage der Hülse auf dem Plattenzylinder.

Im flexiblen Verpackungsdruck können Mehrschichtplatten als Alternative zu dünnen Druckplatten eingesetzt werden, da beide einen ähnlichen Aufbau haben. Diese Platten vereinen in ihrer Struktur eine dünne Form und ein komprimierbares Substrat. Sie bestehen aus einer unteren Schutzfolie, einer tragenden elastischen Schicht, einer Stabilisierungsfolie, einer lichtempfindlichen Reliefschicht und einer oberen Schutzfolie. Für den hochwertigen Flexodruck bietet dieser mehrschichtige Druckplattenaufbau viele Vorteile.

Bei der Verwendung chemisch aktiver Lacke, beispielsweise auf Basis von Ethylacetat, ist jedoch der Einsatz elastischer Gummiformen erforderlich. Herkömmliche Formen aus alkoholbeständigen Photopolymerplatten sind für etherhaltige Tinten nicht geeignet. Zu diesem Zweck können etherbeständige Photopolymerplatten verwendet werden.

Zu den Merkmalen des Flexodrucks gehört, dass zum Drucken und zum Ausgleichen von Unebenheiten der Kontaktflächen während des Druckvorgangs Druck erforderlich ist. Diese Anforderungen sind technologischer Natur. Und je mehr Druck, desto besser lässt sich das Endziel erreichen. Andererseits ist die Verzerrung der Geometrie der Druckelemente umso größer, je höher der Druck ist. Diese Verletzungen der Druckform aufgrund des hohen Drucks führen zu einer Verschlechterung der Druckqualität – hoher Tonwertzuwachs, Verschmieren, ungleichmäßige Tintenverteilung auf den Stempeln. Hoher Druck beeinträchtigt die Lebensdauer der Druckplatte und kann zur Delaminierung führen. Es ist klar, dass hier ein Kompromiss oder eine neue Idee erforderlich ist.

Bei der Verwendung herkömmlicher Platten wird der Überdruck teilweise von diesen aufgenommen. Durch die Verformung der oberen Photopolymerschicht der Druckplatte kommt es zu einer Tonwertzunahme, die beim Druck hochwertiger Rasterarbeiten reduziert werden muss.

Um dies zu erreichen, werden für den Druck auf Etiketten und Verpackungen dünne Platten mit einer Dicke von weniger als 1 mm verwendet. Dabei wird der Großteil des Überdrucks vom komprimierbaren Substrat aufgenommen und somit wird der Verformungsgrad der Druckelemente im Druckkontaktbereich aufgrund der Kompressibilität des Substrats reduziert, was zu einer deutlichen Verbesserung der Druckqualität führt .

Unter dem Begriff „Kompressibilität“ („Kompressibilität“) versteht man einen Druckausgleich durch Volumenverringerung. Durch die exakte Wiederherstellung der ursprünglichen Maße durch den Untergrund wird eine Ausgleichung der Belastung erreicht. Mit anderen Worten: Das zur Herstellung von Druckformen für den Flexodruck verwendete Material muss zu hochelastischen Verformungen fähig sein.

Komprimierbare Hüllen, die im Verpackungsdruck eingesetzt werden, verfügen über eine Oberfläche, die aus einer Kompressionsschicht besteht, die auch nach mehrjährigem Gebrauch ihre Eigenschaften nicht verliert. Die Schaumstruktur bewirkt, dass ein erheblicher Teil des auf die Form wirkenden Drucks vom Untergrund absorbiert wird. Dadurch bleibt das Relief der Druckplatte stabiler, während sich der komprimierte Schaum nach dem Passieren der Druckkontaktzone auf seine ursprüngliche Höhe aufrichtet. Auf diese Weise können Sie Raster-, Linien- und Punktarbeiten von einem Formular aus durchführen.

Die Hauptmerkmale einer Druckplatte sind Dicke, Steifigkeit und Härte, die eng miteinander verknüpft sind. Die Härte desselben Materials nimmt mit abnehmender Dicke zu. Gleichzeitig können unterschiedliche Materialien gleicher Dicke eine unterschiedliche Steifigkeit aufweisen. Dünnere und steifere Druckplatten geben den Rasterpunkt besser wieder, sind aber schwieriger zu verarbeiten. Bei glatten Substraten ist es besser, beim Drucken von Rasterbildern steifere Formen zu verwenden als beim Drucken von Strichen und Text. Daher ist es notwendig, bei der Herstellung von Druckplatten flexibel verschiedene Plattentypen einzusetzen.

Das Wesen des Flexodrucks ist also ein Merkmal der Druckform; alles andere funktioniert für sie und verstärkt positive Faktoren. /1/

Abschließend möchte ich sagen, dass es zur Erzielung qualitativ hochwertiger Druckerzeugnisse notwendig ist, drei Faktoren aufeinander abzustimmen, nämlich die Wahl der Druckplatte, des Farbsystems und der Rasterwalze. Die Wahl der dicken oder dünnen Platte, der wasserbasierten oder UV-härtenden Farbe und die erforderliche Rasterwalze für eine gleichmäßige Farbübertragung auf die Platte sind entscheidend für die Qualität des Druckprozesses.

3.3 Allgemeine Schemata zur Herstellung von Druckformen mit verschiedenen Methoden

Druckplatten für den Flexodruck werden auf verschiedene Arten hergestellt. Schauen wir uns einige davon an.

3.3.1 Negativkopie

Für die Negativkopie werden Photopolymerplatten (Abb. 1) unterschiedlicher Dicke von 0,76 mm bis 6,5 mm und Steifigkeit verwendet. Die Steifigkeit der Platte hängt von ihrer Dicke ab.

Blockschaltbild der Platte

1- Schutzschicht;

2- flüssige lichtempfindliche Photopolymer-Kopierschicht;

3-Klebstoff-Unterschicht;

4-Polymer-Substrat.

Der erste Schritt des Kopiervorgangs ist die Belichtung (Abb. 2) der Plattenrückseite, die ohne Vakuum durch den Trägerfilm hindurch erfolgt /2/. Es wird mit UV-Strahlung einer bestimmten Wellenlänge (ca. 360 nm) durchgeführt, um die Basis zukünftiger Druckelemente zu bilden, aktive Zentren zu bilden, die Lichtempfindlichkeit zu erhöhen und die richtige Trapezform der Druckelemente sicherzustellen /3/.

Schema zur Herstellung einer Druckplatte

Die Belichtungsdauer hängt von der erforderlichen Tiefe des Reliefs ab und wird durch Versuch und Irrtum ausgewählt.

Werden kleine Punkte und dünne Linien wiedergegeben, ist ein flacheres Relief erforderlich, wofür die Dauer der Vorbelichtung erhöht werden sollte /2/.

Die Hauptbelichtung ist der zweite Verarbeitungsschritt bei der Herstellung photopolymerer Druckplatten und sollte unmittelbar nach der Rückseitenbelichtung erfolgen.

Vor der Hauptbelichtung muss die Schutzfolie von der Auflageplatte entfernt werden.

Die Hauptbelichtung erfolgt durch eine negative Fotoplatte. Das Relief entsteht durch Polymerisation. Die auf der Negativ-Fotoplatte in Form transparenter Bereiche vorhandenen Rasterpunkte, Texte und dünnen Linien werden auf die Platte kopiert. Es ist nicht möglich, Änderungen an der resultierenden Kopie vorzunehmen.

Zunächst müssen Sie eine Testbelichtung durchführen, um die Belichtungsdauer genau zu bestimmen. Hierfür benötigen Sie Testnegative /2/. Durch Tests können Unterschiede in den Tonwerten beseitigt und das Risiko einer Fehlbewertung einer Kopie verringert werden.

Die Dauer der Hauptexposition wird von folgenden Faktoren beeinflusst:

– Fläche der Basis des Punktes

– Wandneigungswinkel

– das Vorhandensein durchgehender Bereiche mit gesättigter Farbe

Wenn die Belichtungszeit zu kurz ist, kann auf der rückseitig belichteten Plattenbasis keine akzeptable Reliefbasis gebildet werden, da keine Durchpolymerisation stattfindet. Dadurch entsteht ein löslicher Bereich, der anschließend zusammen mit den Rasterpunkten ausgewaschen wird. Zunächst werden kleine Punkte und feine Linien ausgewaschen.

Neben der Tatsache, dass eine optimale Ausbildung der Reliefwände notwendig ist, sollte besonderes Augenmerk auf die durchgehenden Zwischenbereiche des Bildes gelegt werden.

Vollflächig gesättigte Bereiche auf einem Negativ sind dem größten Risiko einer Überbelichtung ausgesetzt, was dazu führt, dass diese Bereiche als vollflächige Füllungen gedruckt werden.

Beim Entwicklungsprozess werden ungehärtete Bereiche der Form mit einem Lösungsmittel entfernt. Verschiedene mechanische Geräte, Bürsten oder weiche Schaber unterstützen den Waschvorgang.

Die Manifestation erfolgt in 3 Stadien:

Polymerquellung

Polymer entfernen

Eine Kopie waschen /3/

Der Auswaschvorgang sollte möglichst kurz sein. Je länger der Kontakt mit dem Lösungsmittel ist, desto tiefer ist das Relief.

Dauert die Auswaschung zu lange, kann es zu Schäden am Relief und sogar zu Ablösungserscheinungen kommen. Auch bei falscher Wahl des Lösungsmittels ist eine Zerstörung möglich. Der optimale Zeitpunkt wird empirisch ermittelt.

Die Trocknung erfolgt in einem speziellen Trockenschrank.

Beim Trocknen verdunstet die in die Reliefbeschichtung eingedrungene Waschlösung unter dem Einfluss warmer Luft bei t0 40-60 C0. Je länger die Trocknungszeit ist, desto höher ist die Druckstabilität und Druckstabilität.

Nach dem Trocknen müssen Sie die Flexoform etwa 12 bis 15 Stunden bei Raumtemperatur aufbewahren, damit sie ihre Abmessungen vollständig wiederherstellt. Wir empfehlen, den Teller über Nacht bei Zimmertemperatur stehen zu lassen.

Bei der Hauptbelichtung kommt je nach Bildbeschaffenheit mehr oder weniger Licht zur Wirkung. Dadurch kann es sein, dass der Polymerisationsgrad in bestimmten Bildbereichen unzureichend ist.

Daher wird eine zusätzliche Belichtung durchgeführt – die UV-Strahlung (360 nm) der gesamten Oberfläche des Formulars in Abwesenheit eines Negativs, um die Druckelemente des Formulars vollständig zu polymerisieren und seinen Umlaufwiderstand zu erhöhen.

Bei der weiteren Belichtung verbinden sich ungenügend polymerisierte Zonen vollständig mit dem resultierenden Relief und bilden eine Druckform mit einheitlichen Eigenschaften und Härte.

Die Endbearbeitung ist der letzte Fertigungsschritt. Durchgeführt in UV-Strahlung (256 nm). Eine Endbearbeitung ist notwendig, um die Poren zu schließen, wodurch die Klebrigkeit der Druckplatte beseitigt und die Stabilität der Eigenschaften verbessert wird.

Der Nachteil dieser Methode sind mögliche Dickenverzerrungen von Linien- und Rasterelementen bei diffuser Lichteinwirkung sowie Belichtungsungenauigkeiten.

Im Jahr 2000 schlug DuPont eine Technologie zur Wärmebehandlung belichteter Kopien von CyrelFast/3/ vor.

Die Wärmebehandlungstechnologie ist eine „trockene“ Methode zur Herstellung von Flexodruckplatten. Diese Technologie kann sowohl in analoger als auch in digitaler Form implementiert werden und bietet alle Vorteile der digitalen Technologie. Bei der Wärmebehandlungstechnologie (FAST) werden spezielle Photopolymerisationsplatten aus duroplastischem Photopolymer verwendet, die durch Hitze von den Raumelementen entfernt werden.

Der technologische Prozess zur Herstellung von Druckformen ähnelt dem traditionellen. Um ein latentes Bild auf einer Photopolymerisationsplatte zu erzeugen, werden herkömmliche Geräte verwendet. Die Platte wird in einem regulären Kopierrahmen angezeigt. Eine neue Methode besteht darin, ungehärtetes Material von Weltraumelementen zu entfernen, wofür ein spezieller Prozessor verwendet wird. Die Platte wird auf einen Zylinder im Prozessor gelegt, wo unter dem Einfluss einer IR-Heizung die unbelichteten Bereiche aufgeweicht und von der Platte entfernt werden. Dazu wird eine Vliesstoffrolle mit einer Gummiwalze gegen die Plattenoberfläche gedrückt. Der Materialabtrag aus den Spaltbereichen der Form dauert mehrere Minuten und es wird eine Entlastung von bis zu 0,8 mm erreicht. Der Einsatz der Wärmebehandlungstechnologie ermöglicht die Herstellung von Formen durch „trockene“ Verarbeitung, ohne dass ein Waschprozess mit Lösungsmitteln erforderlich ist. Dadurch entfällt ein aufwändiger Trocknungsvorgang und die Produktionszeit der Druckplatte kann um bis zu 25 % verkürzt werden.

Der Nachteil der Wärmebehandlungstechnologie ist das derzeit begrenzte Plattenspektrum hinsichtlich der Dicke, die relativ hohen Kosten des Vliesmaterials und die ungelösten Fragen der Verarbeitung oder Entsorgung des kontaminierten Vliesmaterials /4/.

3.3.2 STR-Technologien

Filmlose Verfahren zur Herstellung von Flexodruckplatten durch Laseraufzeichnung sorgen für schärfere und dichtere Rasterpunkte und letztendlich für eine deutliche Verbesserung der Druckqualität durch deutlich größere Abstufungsabdeckung und Bildkontrast bei besserer Glanzlichtverarbeitung. Dünne negative und positive Linienelemente werden mit hoher Genauigkeit reproduziert /5/.

Im Kern handelt es sich bei der CtP-Technologie um einen computergesteuerten Prozess zur Herstellung einer Druckplatte durch direktes Aufzeichnen eines Bildes auf dem Plattenmaterial. Dieser Prozess, der durch Einstrahl- oder Mehrstrahlscannen implementiert wird, ist äußerst präzise, da es sich bei jedem Wafer um die erste Originalkopie handelt, die aus denselben digitalen Daten erstellt wurde. Dadurch ist es möglich, die Schärfe der Punkte, die Genauigkeit der Registrierung und Wiedergabe des gesamten Tonumfangs des Originalbildes zu erhöhen, die Tonwertzunahme des Rasterpunkts zu reduzieren und zudem die Vorbereitungs- und Einstellarbeiten deutlich zu beschleunigen auf der Druckmaschine.

Die Herstellung von Flexodruckplatten mit der ComputertoPlate-Technologie kann auf zwei Arten erfolgen: direkte Lasergravur von Flexodruckplatten und Verwendung maskierter Fotopolymere.

3.3.2.1 Direkte Lasergravur-Technologie (LEP)

Bei der Direkt-Lasergravur-Technologie (LEP) kommt eine spezielle Polymerplatte aus nicht lichtempfindlichem Elastomer zum Einsatz, die eine überdurchschnittliche Härte aufweist. Diese Technologie vereint hochwertiges Polymermaterial und eine schnelle Laserbearbeitung /4/.

Die Technologie basiert auf der Verwendung eines modernen und leistungsstarken Lasers wie CO2, der sich als am besten für die direkte Lasergravur erwiesen hat.

Die Technologie der direkten Lasergravur umfasst nur einen Arbeitsgang: Die Rohlinge auf der Platte werden mit einem IR-Laser durch Sublimation ausgebrannt, woraufhin die Form zum Drucken bereit ist (Abb. 3).

Direktes Lasergravurschema

D und f – Blende und Brennweite des Objektivs;

θ – Strahldivergenz; d0 - Punktdurchmesser