Silikon ist ein plastisches, sehr weiches Material. Es wird verwendet, um Formulare zu erhalten. Dies ist ein einfacher Vorgang, und es ist auch einfach, eine ähnliche Komposition selbst zu erstellen. Zunächst ist es wichtig, die Anweisungen zur Herstellung einer Form aus Silikondichtstoff zu Hause im Detail zu studieren.

Mischen der Zusammensetzung

Dieses Material wird in fast allen Bereichen des menschlichen Lebens verwendet – im Haushalt, im Baugewerbe, in der Fertigung und in der Medizin. Silikon erfreut sich aufgrund seiner Eigenschaften, die bei Analoga nicht vorhanden sind, großer Beliebtheit. Die Substanz trägt dazu bei, Adhäsionsprozesse zu reduzieren oder zu verstärken und dem Objekt Hydrophobie zu verleihen.

Auch unter extremen Bedingungen – bei hohen, niedrigen Temperaturen und hoher Luftfeuchtigkeit – behält der Stoff seine Grundeigenschaften. Folgende Eigenschaften des Materials sind außerdem zu beachten:

- Bioinertheit;

- gute Elastizität;

- lange Betriebszeit;

- Umweltfreundlichkeit.

In der Industrie sind Flüssigkeiten und Silikonemulsionen gute Antihaftschmierstoffe, die für großformatige Formen, die Herstellung von Schmiermitteln, Kühl-, Stoßdämpfungs- und Dichtstoffen verwendet werden. Silikonentschäumer erfreuen sich großer Beliebtheit.

Aus Silikon werden Buchsen, Dichtungen, Ringe, Manschetten, Stopfen und andere Spezialteile hergestellt, die bei Temperaturen von minus 60 bis plus 200 Grad eingesetzt werden können.

Eine weitere Eigenschaft ist die Beständigkeit gegen:

- Strahlung;

- Meerwasser;

- Sonnenstrahlen;

- Alkohol;

- Laugen, Säuren;

- kochendes Wasser;

- Mineralöle;

- elektrische Entladungen.

Silikone sind in großer Auswahl im Handel erhältlich, einige Handwerker ziehen es jedoch vor, sie selbst herzustellen. Dadurch können Sie Kosten senken und Ihrer Kreativität freien Lauf lassen.

Die Herstellung Ihres eigenen Silikons kann auf verschiedene Arten erfolgen. Der resultierende Stoff ist jedoch in seinen Eigenschaften nicht mit dem gekauften Stoff identisch. Selbstgemachte Mischungen sind qualitativ schlechter als Fabrikproben und können nur zu Hause verwendet werden.

Bevor Sie mit der Herstellung von Silikon beginnen, müssen Sie einen Behälter für die nachfolgenden Arbeiten vorbereiten. Der Montagekasten erleichtert den Ausbau des Teils. Es dürfen keine Lücken im Behälter vorhanden sein, da sonst die Substanz eindringen kann.

Bevor die Zusammensetzung in einen Behälter gegeben wird, wird sie mit einem Trennmittel – einer Seifen- oder Fettlösung – überzogen. Wenn für ein vertikales Produkt eine Matrize benötigt wird, wird diese zunächst mit Plastilin am Boden des Behälters befestigt. Dann wird die Substanz herumgegossen. Das Material muss in einem dünnen Strahl gegossen werden, bis es die Figur vollständig bedeckt. Dann ist der Behälter hermetisch verschlossen, Sie müssen 15 Minuten warten. Dadurch wird der Behälter zerlegt und das Silikon sollte nicht mehr an Ihren Händen kleben.

Erstellen einer Matrix

Erstellen einer Matrix Die Zusammensetzung der Füllsubstanz umfasst:

- Härter;

- Silikonpaste.

Diese Zusammensetzung ermöglicht das Gießen jeder beliebigen Form. Aber das Ergebnis ist nicht wirklich Silikon, sondern etwas, das Gummi ähnelt.

Vorsichtsmaßnahmen

Es ist wichtig, den Formularerstellungsprozess richtig anzugehen. Alle Manipulationen müssen mit Gummihandschuhen durchgeführt werden. Da Silikon ein giftiger Stoff ist, sollten Sie sich auch Gedanken darüber machen, wo Sie die Arbeiten durchführen. Es empfiehlt sich, dies in einem Raum mit guter Luftzirkulation zu tun – optimalerweise auf einem Balkon, einer Loggia oder im Freien.

Notwendige Materialien

Zum Selbermischen benötigen Sie:

- Weißer Geist;

- Löffel, Pipette, Plastikbecher;

- Acrylfarbe;

- Glycerinlösung;

- Silikon Dichtungsmittel.

Alle diese Zutaten werden in bestimmten Anteilen kombiniert – es ist wichtig, diese strikt einzuhalten:

- 30 g Silikon;

- 150 g Testbenzin;

- 1 Tropfen Farbzusammensetzung;

- 3 Tropfen Glycerin.

Der Prozess des Mischens von Komponenten

Bei der Herstellung von selbstgemachtem Silikon umfasst der Prozess die folgenden Schritte:

- Das Dichtmittel wird in einen Plastikbecher gegeben.

- Dazu werden Glycerin und Farbe hinzugefügt. Wenn Sie keine Pipette haben, können Sie einen Strohhalm verwenden.

- Testbenzin wird hinzugefügt.

- Die Lösung wird gerührt, bis eine homogene Struktur entsteht.

- Bis zur Aushärtung verbleiben ca. 5 Stunden.

Die Form gießen

Durch das Mischen dieser Komponenten im richtigen Verhältnis erhalten Sie eine interessante Zusammensetzung, mit der Sie beliebige Formen unterscheiden können. Der Katalysator verhindert, dass die Mischung zu schnell aushärtet.

Auch das Kopieren der gewünschten Form auf Silikon erfolgt in mehreren Schritten:

- Nehmen Sie einen Behälter, der keine kleinen Löcher oder Spalten aufweist.

- Legen Sie ein Modell einer Form aus Gips oder Kunststoff in einen Behälter.

- Füllen Sie die Box mit dem beigefügten Modell mit Sand, um zu berechnen, wie viele Milliliter Silikon benötigt werden.

- Behandeln Sie das Modell mit einer Seifenlösung oder einem Öl und gießen Sie erst dann die Silikonmischung ein.

- Bereiten Sie im Voraus einen versiegelten Deckel für die Box vor.

- Warten Sie etwa 15 Minuten.

- Zerlegen Sie den Behälter und prüfen Sie, ob das Material nicht mehr an Ihren Händen klebt.

Casting

Casting Dank der vorhandenen Silikonform können Sie das Modell nun beliebig oft wiederholen.

Verwendung von Dichtmittel

Der einfachste Weg, eine Form herzustellen, ist die Verwendung eines Dichtmittels auf Silikonbasis. Experten sagen, dass dies nicht die beste Wahl ist, aber manchmal unersetzlich. Unter den Vorteilen ist vor allem die universelle Verfügbarkeit des Dichtstoffes hervorzuheben. Es ist jedoch wichtig, die Nachteile zu beachten:

- schneller Formverlust;

- die Zusammensetzung ist aufgrund ihrer starken Klebrigkeit in reiner Form unbequem aufzutragen;

- lange Trocknungszeit;

- die Notwendigkeit, nur in dünnen Schichten zu arbeiten und vor jeder weiteren Schicht etwa einen Tag zu warten, bis die vorherige Schicht getrocknet ist.

Der Prozess zur Herstellung einer Form, die nur auf Dichtmasse basiert, dauert mehrere Tage. Um Klebrigkeit zu vermeiden und die Anwendung zu vereinfachen, wird die Substanz mit Kartoffelstärke verdünnt. Die Konsistenz dieser Mischung ähnelt einem dicken Teig, aus dem sich viel einfacher das gewünschte Modell formen lässt.

Um eine Form herzustellen, ist ein stabiler Rahmen erforderlich, damit er sich während des Gießvorgangs nicht verformt. Für diesen Zweck ist ein Dichtstoff auf Acrylbasis nicht geeignet.

Abschluss

Ein bis vor kurzem völlig unbekannter Dichtstoff auf Silikonbasis erwies sich als universelle und sehr interessante Mischung, mit der sich interessante Ideen zum Leben erwecken lassen. Die erstellten Formen sind nicht zum Kochen geeignet.

In Kontakt mit

Beim Gipsgießen handelt es sich um die Herstellung künstlerischer und dekorativer Produkte aus natürlichen, umweltfreundlichen Materialien. Trotz der Ernsthaftigkeit eines solchen Unternehmens ist der Organisationszyklus dieses Unternehmens recht einfach und alle Produktionsschritte können zu Hause reproduziert werden.

Es ist ganz einfach, ein Produkt aus Gips herzustellen: Gips (Alabaster), der in jedem Baumarkt erhältlich ist, und Wasser aus dem Wasserhahn werden gemischt. Die fertige Mischung wird in die Formen des fertigen Produkts oder der Matrix gegossen. Nachdem der Gips ausgehärtet ist, wird er aus der Form entfernt. Das Produkt ist fertig.

Beliebte Richtungen für die Herstellung von Gipsprodukten sind alle Arten von Stuckimitationen für den Innenbereich, Gipsfiguren für das Haus und Skulpturen für den Garten sowie andere dekorative Elemente. Hochwertige und originale Gipsprodukte sind zwar sehr teuer, aber die Kosten sind äußerst niedrig – der Produktpreis setzt sich aus den Kosten für Matrix, Gips und Wasser zusammen. Gips und Wasser sind für jeden leicht zu bekommen, daher ist der einzige und entscheidende Punkt eines solchen Geschäfts Originalform zum Gießen von Gips.

Schaut man sich die Informationen im Internet an, stellt man fest, dass die Nachfrage nach vorgefertigten Matrizen hoch ist und die Angebote auf dem Markt recht teuer sind. Gleichzeitig ist die Herstellung von Matrizen wie beim Gipsguss recht einfach einfach Hausarbeit.

Wie man mit eigenen Händen eine Form für den Gipsabdruck herstellt

Auf dem Markt sind Formen aus verschiedenen Materialien erhältlich. Vollkunststoff- und Glasfaserformen sind trotz all ihrer Vorteile (Haltbarkeit und Formbeständigkeit) schwierig herzustellen und erfordern relativ hochqualifizierte Former. Der Hauptnachteil solcher Formen ist die begrenzte Auswahl an hergestellten Gipsprodukten. Dieser Nachteil ist auf die allgemeine Steifigkeit des Materials zurückzuführen. Die Verwendung von Kunststoffformen für Gips gehört der Vergangenheit an. Moderne beliebte Materialien zur Herstellung von Gipsmatrizen sind Formmischungen.

Formmischungen – Gips, Polyurethan – sind plastisch, einfach zu verwenden und für die Herstellung komplexer Gipsprodukte geeignet.

Bei der Herstellung von Gipsformen kommt es vor allem auf die Fantasie und Originalität des fertigen Produkts an. Wenn Sie vorhaben, Formen für dekorativen Stein herzustellen, muss Ihre Fliesenmatrix einzigartig und für den Endverbraucher interessant sein, das heißt, aus Ihrer Matrix hergestellte Gipsprodukte müssen verkauft werden und den Menschen gefallen.

Phasen der Herstellung von Silikon- und Polyurethanformen für Gips:

- Das fertige Endprodukt, ein Stempel, wird aus skulpturalem Plastilin oder einem ähnlichen Material hergestellt, das seine Form beibehalten kann. Zum Beispiel eine Stuckrosette an der Decke.

- Eine versiegelte Box wird aus massivem Material (Holz, Glas) unter Berücksichtigung der Form des Endprodukts hergestellt.

- Unser Stempel wird in die fertige Box gelegt, von Staub und Schmutz gereinigt. Die gesamte Innenfläche der Box und des Produkts wird mit einem Trennmittel (Spezialschmiermittel, Pflanzenfette oder Seifenlösung) geschmiert. Wenn die Figur aus kleinen und komplexen Elementen besteht, wird sie zunächst mit einem Pinsel sorgfältig mit flüssiger Formmasse bearbeitet.

- Der nächste Schritt besteht darin, die Mischung in die Form zu gießen, sodass sie alle Hohlräume in der Form vollständig ausfüllt.

- Nach Abwarten der Aushärtezeit (von 5 bis 20 Stunden) wird die fertige Matrize aus der Schachtel genommen, der Stempel und seine Reste aus der Form genommen.

- Die fertige Form wird auf äußere Mängel geprüft. Werden keine Mängel festgestellt, ist die Form verwendbar und kann verwendet werden.

Wie man mit Gipsgussformen Geld verdient

Sie können fertige Matrizen verkaufen. Wenn Sie ein kreativer Mensch sind und Matrizen einzigartiger Produkte entwickeln, ist die Nachfrage stabil und garantiert. Das können Sie auch Erstellen Sie individuelle Formen auf Bestellung- Einzelleisten, Stuckleisten, Skulpturen und andere Dekorationselemente für Ateliers und Unternehmen aller Art zur Dekoration und Reparatur von Räumlichkeiten und Fassaden. Der Nachteil eines solchen Geschäfts besteht darin, dass Sie es können, wenn Sie einzigartige Produkte herstellen selbstständig Gipsproduktion betreiben und fertige Gipsprodukte verkaufen oder auf Bestellung herstellen. Die optimalste Lösung für ein solches Unternehmen besteht darin, gleichzeitig Endprodukte und Formen dafür zu verkaufen. Auf diese Weise decken Sie den gesamten Marktbedarf ab.

Ungefähre Kosten und Rentabilität des Unternehmens

Ein Kilogramm Silikon- oder Polyurethan-Formmasse kostet ab 500 Rubel. Skulpturales Plastilin - ab 50 Rubel. Die Box, Ihre Fantasie und Ihre Arbeit sind von unschätzbarem Wert, daher ist es schwierig, deren Kosten zu berücksichtigen. Die Herstellungskosten einer kleinen Matrix betragen 650...1000 Rubel.

Pflaster ab 200 Rubel pro Beutel. Wasser ab 20 Rubel pro Kubikmeter. Die Kosten für ein kleines Produkt aus einer kleinen Matrix betragen 200 Rubel.

Die Kosten für den Verkauf fertiger Gipsprodukte liegen zwischen 700 und 700.000 Rubel (für eine riesige Skulptur). Fertige Matrizen – ab 2500 Rubel pro Stück.

Gips wird heutzutage in fast allen Industriebereichen eingesetzt. Am häufigsten wird das Material in der Architektur, im Bauwesen und in der Medizin verwendet. Gips wird jedoch auch für kleinere Arbeiten verwendet. Manche Menschen stellen aus Gips verschiedene Figuren und Dekorationsgegenstände her. Dazu benötigen Sie eine spezielle Silikonform, die Sie selbst herstellen können.

Eigenschaften des Materials

Gips ist das Material, mit dem man am besten arbeiten kann, da es leicht zu verarbeiten ist und verschiedene Formen annehmen kann. Mit flüssigem Gips können Sie jede Figur herstellen. Nach dem Aushärten sieht die Figur ordentlich und raffiniert aus. Wenn trockener Gips mit Wasser vermischt wird, entsteht eine Masse, die schnell trocknen kann.

In diesem Fall ähnelt die Konsistenz der Masse einem Teig. Sobald Gips ausgehärtet ist, kann er sich ausdehnen und Wärme erzeugen. Dadurch können Sie die Form so genau wie möglich wiederholen. Gips ist zudem ein umweltfreundlicher Werkstoff, da für seine Herstellung nur unbedenkliche Stoffe verwendet werden. Dies macht Gips in einigen Branchen zum beliebtesten Material.

Formen für Gipsprodukte bestehen aus Holz, Plastilin, Metall und Kunststoff. Allerdings gilt Silikon als am bequemsten zu verwenden, weshalb die meisten Formen aus diesem Material hergestellt werden. Solche Formen erfreuen sich mittlerweile großer Beliebtheit, da Sie mit ihnen mit minimalem Arbeitsaufwand originelle Produkte herstellen können.

Silikonform für Gips

Gipsmörtel neigt dazu, an der Form festzukleben. Silikon verhindert die Gefahr des Anhaftens. In diesem Fall bleibt das Produkt intakt. Mit Silikonformen können Sie perfekte Produkte ohne Beschädigungen herstellen. Gleichzeitig ist die Form selbst mehrfach verwendbar, da sie elastisch und verschleißfest ist.

Es ist nicht nötig, die Form vor der Herstellung des Produkts einzufetten, da die Form sehr leicht entfernt werden kann, ohne an der Oberfläche zu kleben. Dies vereinfacht den Prozess der Schaffung eines einzigartigen Produkts erheblich.

Wie stellt man eine Silikonform her?

Sie können eine Silikonform selbst herstellen. In diesem Fall können Sie ein Originalprodukt nach Ihrem eigenen Design erstellen. Bei der Herstellung einer Silikonform sollte eine bestimmte Technologie beachtet werden.

Zunächst wird ein Behälter zum Ausgießen von Silikon erstellt. Der Behälter kann aus Spanplatten, Holz oder einem anderen Material bestehen. Sie können einen fertigen Behälter verwenden. Anschließend werden die Formen sorgfältig zusammengeklebt, sodass keine Lücken oder Öffnungen entstehen. Danach sollten Sie skulpturales Plastilin verwenden.

Das Plastilin wird bis zur Mitte des Behälters ausgelegt. In diesem Fall sollte die gesamte Oberfläche möglichst eben und glatt sein, daher erfordert dieser Schritt größte Sorgfalt. In Plastilin wird ein Modell gelegt, unter dem die Form hergestellt wird.

Damit sich Teile der Form beim Gießen nicht bewegen, sollten im Plastilin kleine Löcher vorhanden sein. Als nächstes wird die benötigte Silikonmenge abgemessen. Die Oberfläche des Modells wird mit Wachsgleitmittel geschmiert. Nach dem Gießen sollte die Oberseite der Form aushärten.

Als nächstes wird das Plastilin entfernt. Es muss darauf geachtet werden, dass die Silikonform nicht beschädigt wird. Als nächstes wird die Oberfläche der Form erneut geschmiert und mit Silikon gefüllt, um den oberen Teil zu erstellen. Wenn alles ausgehärtet ist, ist die Silikonform fertig.

Silikon ist ein hochwertiges Material zur Herstellung flexibler Spritzgussformen. Technologie zum Selbermachen von Silikonformen

Wie Sie Ihre eigenen Formen aus Silikon herstellen und wie Sie Ihre eigenen Produkte aus Epoxidharz herstellen

Silikon härtet bei Raumtemperatur schrumpfungsfrei aus und bildet Silikonkautschuk. Zweikomponentiges Flüssigsilikon für den Formenbau, Silikonformen eignen sich für die Epoxidharz-Gussherstellung. So stellen Sie Ihre eigene Silikonform zum Gießen eines Epoxidharzprodukts zu Hause her. Wie man zu Hause aus gegossenem Formsilikon eine Form für Gips oder zum Gießen von Epoxidharz herstellt, ohne Erfahrung im Formenbau zu haben.

Technologie zur Eigenherstellung von Silikonformen aus elastischem Zweikomponenten-Silikon.

Silikonformen zu Hause herstellen und dann Epoxidharz in eine Silikonform gießen. In diesem Thema, der Herstellung von Silikonformen zur Herstellung von Produkten aus Epoxidharz, werden wir versuchen, die einfachste Technologie zur unabhängigen Herstellung von Silikonformen zum Gießen von Epoxidharzprodukten zu beherrschen. Für Gussformen und Abformungen wird Zweikomponenten-Silikon verwendet. Ich biete Ihnen einen kostenlosen Meisterkurs zur Herstellung von Produkten aus Epoxidharz an. Technologie zur Herstellung von Silikonformen und Verfahren zur Herstellung von Produkten aus Epoxidharz.

Alles über Rohstoffe für die Eigenherstellung von Formen zu Hause.

So wählen Sie ein Material für die Herstellung von Formen und Gussteilen aus Gips, Beton, Polymerbeton und Polymerharzen aus. Darüber hinaus kann die Herstellung von Formen und Skulpturen zu einem eigenständigen, profitablen Geschäft werden. So wählen Sie ein Material zur Herstellung einer elastischen Form für Abgüsse aus Gips oder anderen Materialien aus. Gießen in Silikonformen am Beispiel der Herstellung eines einfachen Produkts aus Epoxidharz.

Silikonmischungen und Kautschuke lassen sich auch zu Hause problemlos zu Formen verarbeiten und erfordern keine zusätzliche Ausrüstung, da sie von Hand gegossen werden können. Nachdem Sie die Schritt-für-Schritt-Anleitung sorgfältig gelesen haben, können Sie Spritzgussformen aus Silikon ganz einfach selbst herstellen. Die gleichen selbst hergestellten Formen kosten etwa halb so viel wie Sie sie kaufen können. Darüber hinaus können Sie jede Form selbst herstellen und sind nicht auf Formenhersteller und das Sortiment angewiesen, das Ihnen Formenhersteller anbieten. und Sie können das Formensortiment für Produkte, die nicht auf dem Markt sind, selbst zusammenstellen, sodass Sie in Ihrem Sortiment absolut keine Konkurrenz haben.

Das Kopieren von Produkten, die Herstellung einer eigenen Form aus Silikon und das Gießen von Epoxidharz in eine Form ist etwas, das Sie zu Hause oder in einer industriellen Umgebung selbst durchführen können, indem Sie meine Schritt-für-Schritt-Lektion zur Herstellung von Silikonformen sorgfältig studieren und die Methoden und Technologie beherrschen des Gießens von Epoxidharz.

Die Ihnen vorgestellte Technik ist eine detaillierte Beschreibung dieser Technologie zum Kopieren von Produkten.

Aktion 1. Betrachten Sie als Beispiel das Kopieren eines einfachen Produkts. Dieses Teil gießen wir aus Epoxidharz in eine abnehmbare Silikonform, die aus zwei Teilen besteht.

Schritt 2. Um die beschriebene Technologie zur Herstellung von Silikonformen anzuwenden, benötigen wir folgende Materialien: Zweikomponenten-Silikon zur Eigenherstellung der Form und Epoxidharz zum Eingießen in die Form zur Herstellung des Produkts.

Aktion 3. Silikon. Dies ist das Material, aus dem die Gussform hergestellt wird. Obwohl herkömmliches und kostengünstiges Silikondichtmittel für diesen Zweck durchaus geeignet ist, ist es viel einfacher und bequemer, Zweikomponentensilikon zu verwenden, das speziell für die Herstellung von Formen entwickelt wurde. Im folgenden Beispiel verwenden wir genau dieses Silikon von Pentasil; jedes andere Zweikomponenten-Vergusssilikon reicht aus.

Aktion 4. Epoxidharz. Es gibt eine große Vielfalt solcher Harze auf dem Markt und höchstwahrscheinlich sind viele davon für unseren Guss geeignet. Die Hauptanforderung an das Harz besteht darin, dass die Polymerisationszeit nicht zu kurz sein darf. In unserem Produktbeispiel habe ich mich insbesondere auf ein Produkt namens Finishing Resin konzentriert. Dieses Harz ist nach der Polymerisation ziemlich elastisch und seine physikalischen Eigenschaften ähneln Polyurethanharz.

Aktion 5. Trennmittel. Handelt es sich bei dem Formmaterial um Zweikomponenten-Silikon oder Zweikomponenten-Polyurethan, ist eine Trennschicht nur zum Trennen der Formhälften erforderlich. Es gibt viele speziell für diesen Zweck entwickelte Trennmittel, meist in Form eines Sprays auf Wachsbasis. Wenn Sie jedoch noch keine Möglichkeit haben, ein solches Trennmittel zu finden, reichen normale Vaseline oder geschmolzenes Kerzenwachs völlig aus.

Aktion 6. Plastilin. Es wird uns als Hauptbaumaterial dienen. Bevor Sie mit der Herstellung der Form beginnen, sollten Sie die ausgewählten Materialien auf Konsistenz untereinander prüfen. Wenn Sie diesen Schritt vernachlässigen, kann es sein, dass Sie nicht nur keine Kopie erhalten, sondern auch das Original verlieren. Stellen Sie zunächst sicher, dass sich das von Ihnen gewählte Silikon nach dem Aushärten leicht von einer Oberfläche entfernen lässt, die aus demselben Material wie das zu kopierende Teil besteht. Ist dies nicht der Fall, muss das zu kopierende Teil mit einer Trennschicht überzogen werden oder ein anderes Silikon verwendet werden. Stellen Sie zweitens sicher, dass sich das ausgehärtete Epoxidharz gut vom Silikon löst und dass Sie mit den physikalischen Eigenschaften des ausgehärteten Harzes zufrieden sind.

Schritt 7. Silikonformen herstellen. Tragen Sie zunächst eine gleichmäßige Schicht Plastilin auf eine ebene, feste Unterlage auf (ich verwende hierfür eine CD) und drücken Sie das zu kopierende Teil leicht hinein.

Aktion 8. Wenn das Teil relativ flach ist, kann es bis zu der Höhe in das Plastilin gedrückt werden, an der der Rand der Hälfte der zukünftigen Form verläuft. Im Falle eines voluminöseren Teils werden wir, anstatt das Teil bis zur vollen Tiefe zu drücken, eine weitere Schicht Plastilin um den Umfang des Teils auftragen.

Schritt 9. Danach müssen Sie um den Umfang des Teils herumgehen und das Plastilin gegen die Wand drücken, um so eine klare Grenze zu bilden. Dazu verwende ich improvisierte Geräte aus Streichhölzern und mit Silikondichtmittel beschichteten Zahnstochern. Da Plastilin überhaupt nicht auf Silikon haftet, ist die Verarbeitung mit diesem Material sehr praktisch. Bitte beachten Sie, dass sich beim späteren Guss an der Stelle, an der sich die Formhälften treffen, eine kleine Naht bilden wird. Daher muss die Position des Randes so gewählt werden, dass diese Naht entfernt werden kann, ohne die umliegenden Teile zu beschädigen.

Schritt 10. Es ist darauf zu achten, dass das Plastilin eng am zu kopierenden Teil anliegt, damit beim Gießen der Form kein Silikon darunter auslaufen kann.

Schritt 11. Jetzt werden wir die Wände des zukünftigen Behälters herstellen, wofür es am einfachsten ist, das gleiche Plastilin zu verwenden. Der Abstand zwischen Wand und Teil sollte 5-7 mm betragen und die Wand sollte um den gleichen Betrag über den höchsten Punkt des zu kopierenden Teils hinausragen. Die Verbindung von Wand und Boden des Behälters wird mit denselben mit Silikon beschichteten Geräten nivelliert.

Schritt 12. Danach lohnt es sich, mehrere kleine Vertiefungen in den Boden unseres Behälters zu machen. Sie dienen als Sperren, um zu verhindern, dass sich die Hälften der zukünftigen Form bewegen.

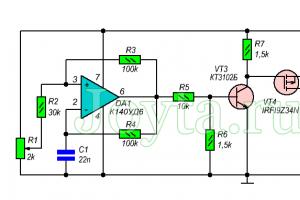

Schritt 13. Der Behälter ist nun bereit zum Befüllen mit Silikon. Das Silikon, mit dem wir derzeit zur Herstellung unseres Produkts arbeiten, besteht aus zwei Komponenten: einer dicken weißen Masse, die in ihrer Konsistenz an Kondensmilch erinnert, und einem dunkelblauen flüssigen Katalysator. Es gibt Katalysatoren unterschiedlicher Farbe, die im Verhältnis gemischt werden müssen 10:1 (in der Anleitung wird weder Gewicht noch Volumen angegeben; ich benutze eine Waage zur Dosierung). Die helle Farbe des Katalysators trägt dazu bei, eine vollständige Durchmischung der Komponenten zu gewährleisten – die fertige Mischung sollte eine absolut gleichmäßige blaue Farbe haben. Vermeiden Sie den Kontakt von Silikon und insbesondere Katalysator mit der Haut. Es empfiehlt sich, mit Handschuhen zu arbeiten (dies gilt übrigens auch für Epoxidharz).

Schritt 14. Gießen Sie die resultierende Mischung mit dem zu kopierenden Teil in einen Plastilinbehälter. Dies sollte langsam und in einem dünnen Strahl erfolgen und versuchen, das Silikon in die hintere Ecke des Behälters und nicht auf das Teil zu gießen, damit das Silikon nach und nach von unten um das Teil herumfließt, ohne Hohlräume zu bilden und die Luft freizusetzen Zeit, herauszukommen, sonst entsteht ein Loch. Es besteht kein Grund zur Eile – dieses Silikon bleibt fast eine Stunde lang flüssig, aber wir müssen bedenken, dass Silikone im Allgemeinen flüssig sind, d. h. eine Lebensdauer von 10 Minuten. Sobald das Ausgießen abgeschlossen ist, sollte der Behälter in Ruhe gelassen werden, bis das Silikon vollständig ausgehärtet ist.

Schritt 15. Nachdem das Silikon ausgehärtet ist, entfernen Sie das gesamte Plastilin. Dies muss sehr sorgfältig erfolgen, damit das kopierte Teil im Silikon verbleibt und sich sehr leicht von diesem lösen lässt. Entfernen Sie zunächst vorsichtig die Seitenwände und anschließend den Boden.

Schritt 16. Als Ergebnis haben wir die fertige erste Hälfte des Formulars mit dem kopierten Teil darin. Sollten auf der Form oder dem Teil Spuren von Plastilin zurückbleiben, müssen diese sorgfältig entfernt werden, wobei wiederum darauf zu achten ist, dass sich das Teil nicht vom Silikon löst.

Schritt 17. Legen Sie die fertige Hälfte auf die gleiche Scheibe und bauen Sie darum Knetwände, deren Höhe 5 mm höher ist als der höchste Punkt des Teils.

Schritt 18. Mit der oben beschriebenen Methode und den oben beschriebenen Werkzeugen erreichen wir eine mehr oder weniger luftdichte Verbindung zwischen der Form und den Plastilinwänden (das ist nicht so einfach, da Plastilin nur ungern an der Silikonform haftet, aber absolute Dichtheit ist nicht so wichtig Hier).

Schritt 19. Bedecken Sie die Oberfläche der ersten Formhälfte unbedingt mit einer Trennschicht aus Vaseline oder tragen Sie ein Trennmittel oder Paraffin auf, um ein Zusammenkleben der Formhälften zu verhindern (das Silikon haftet fest an sich selbst). Dazu können Sie mit einem Pinsel eine sehr dünne Schicht Vaseline auftragen, und zwar nur auf das Silikon und nicht auf die zu kopierende Stelle.

Schritt 20. Der Behälter für die zweite Formhälfte ist fertig. Das Vorbereiten und Ausgießen des Silikons erfolgt auf die gleiche Weise wie in der ersten Hälfte. Alles was Sie tun müssen, ist Geduld zu haben.

Schritt 21. Nachdem das Silikon ausgehärtet ist, entfernen Sie die Form von der Scheibe und entfernen Sie die Plastilinwände.

Schritt 22. Jetzt müssen wir die beiden Hälften der fertigen Silikonform trennen. Trotz der Trennschicht kann es vorkommen, dass die Hälften an manchen Stellen verkleben, so dass zum Trennen etwas Kraft nötig ist. Es ist wichtig, den darin befindlichen kopierten Teil nicht zu beschädigen.

Schritt 23. Fertig ist unsere selbstgemachte Form aus Zweikomponenten-Silikon!

Aktion 24.Gießen eines Teils aus Epoxidharz

Bereiten wir zunächst das Epoxidharz vor. Die Komponenten von Epoxidharz werden in der Regel im Verhältnis 1:1 gemischt und es empfiehlt sich, dieses Verhältnis möglichst genau einzuhalten. Für Harz, zumindest das, das wir für die Produktionsschulung genommen haben, sind Waagen nicht geeignet; die Komponenten haben unterschiedliche Dichten, daher ist es besser, spezielle Messbecher zu verwenden. In letzter Zeit habe ich dem Harz eine dritte Zutat hinzugefügt: einen kleinen Tropfen eines speziellen Farbpigments (eine Mischung aus Schwarz und Weiß). In diesem Fall ist der Guss nicht durchscheinend, sondern weist eine bekanntere graue Farbe auf.

Schritt 25. Mischen Sie das Epoxidharz gründlich, nicht nur in der Mitte, sondern auch entlang der Ränder des Behälters, aber gleichzeitig vorsichtig und versuchen Sie, so wenig Luftblasen wie möglich einzuführen. Leider ist die Bildung dieser Luftblasen fast unvermeidlich, obwohl sie nicht toleriert werden können, wenn sich die Blase nahe an der Oberfläche des Teils befindet, entsteht ein Loch im Produkt. Es gibt mehrere Möglichkeiten, Blasen mit Vakuum und hohem Druck zu bekämpfen, wir verwenden jedoch eine einfachere Methode. Das bereits im Tank gemischte Harz sollte erhitzt werden, wofür ein gewöhnlicher Haartrockner geeignet ist. Nach dem Erhitzen des Harzes sollte es einige Minuten stehen gelassen werden, während dieser Zeit verschwinden die meisten Blasen. Bitte schauen Sie sich die folgenden Fotos an. Beim ersten Harz steigen unmittelbar nach dem Erhitzen schnell Blasen an die Oberfläche. Auf dem zweiten Foto sind die meisten Blasen herausgekommen.

Schritt 26. Diese Methode ist natürlich nur auf Harze mit langer Polymerisationszeit anwendbar. Das schnell abbindende Epoxidharz, mit dem erfahrene Hersteller arbeiten, wird höchstwahrscheinlich aushärten, bevor wir alle diese Manipulationen durchführen können, insbesondere da Hitze die Polymerisation beschleunigt. Tragen Sie nun das Harz auf beide Hälften der Silikonform auf. Dafür verwende ich meist einen Zahnstocher oder ein Streichholz. Das Harz wird in einer dünnen Schicht auf der Silikonoberfläche verteilt, und auch hier müssen Sie versuchen, keine Blasen oder Hohlräume zu erzeugen.

Schritt 27. Auf jede Hälfte der Form wird Epoxidharz mit einem leichten Überschuss und einer Kruste aufgetragen. In diesem Stadium können Sie das bereits in der Form befindliche Harz erneut erhitzen, wodurch die meisten verbleibenden Blasen herauskommen und es dünner wird, wodurch die Dicke des zukünftigen Grats verringert wird.

Schritt 28. Setzen Sie die Hälften des Formulars zusammen. In diesem Fall wird das überschüssige Harz einfach herausgedrückt. Manchmal empfiehlt es sich, Kanäle oder Hohlräume in der Form vorzusehen, um überschüssiges Harz abzulassen, aber ich habe keinen großen Nutzen daraus gezogen und habe schließlich damit aufgehört.

Aktion 29. Drücken Sie die Formhälften fest zusammen, klemmen Sie sie beispielsweise zwischen zwei mit Gummiringen befestigten Hartplatten oder setzen Sie sie unter eine Last. Dies ist wichtig, denn wenn die Formhälften nicht fest sitzen, wird der Grat dicker, ganz zu schweigen davon, dass das Harz einfach auslaufen kann. Andererseits sollten Sie auch nicht zu eifrig sein, da die Form elastisch ist und eine starke Kompression sie und das zukünftige Gussstück verformen kann.

Schritt 30. Bei der Wahl der Position, in der wir die Form mit flüssigem Harz im Inneren belassen, ist es sinnvoll, die folgende Überlegung zu berücksichtigen. Trotz unserer Bemühungen, Luftblasen zu kontrollieren, verbleiben wahrscheinlich ein oder zwei der hartnäckigsten Blasen im Harz. Was wird als nächstes mit ihnen passieren? Höchstwahrscheinlich steigen sie nach oben und bleiben an der Oberfläche, wodurch winzige Löcher im fertigen Gussstück entstehen. Aber wo das Casting die Oberhand gewinnen wird, liegt bei uns. Es ist sinnvoll, die Form so zu positionieren, dass die Blasen im oberen Bereich weniger sichtbar sind oder sich leichter abdichten lassen.

Jetzt heißt es nur noch warten. Die Gussreife kann anhand des herausgedrückten Harzes beurteilt werden. Lass dir Zeit! Wenn das Harz noch nicht vollständig ausgehärtet ist, kann das Gussstück beim Herausnehmen aus der Form beschädigt werden. In meinem Fall berühre ich die Form 24 Stunden lang nicht mit Harz. Nach dieser Zeit können die Formhälften vorsichtig getrennt und entnommen werden

Schritt 31. Eingetrocknete Flecken werden vorsichtig mit einem Streichholz oder Zahnstocher entfernt, anschließend kann die verbleibende kleinere Naht mit feinem Schleifpapier bearbeitet werden.

Akt 33. Das ist alles. Unser absolut originalgetreuer Epoxidharzguss ist fertig.

Wie Sie sehen, ist alles ganz einfach und modern. Wenn Sie Erfahrung mit so kleinen Produkten gesammelt haben, können Sie seriöse Produkte herstellen, die auf dem Markt gefragt sind, und Sie können auch selbstständig Silikonformen herstellen, um Ihr Produkt zu erweitern Aktivitäten erweitern und das Sortiment erweitern, und vor allem können Sie Formen aus Silikon herstellen und sind nicht auf das heute angebotene Sortiment angewiesen.

Hier ist ein Beispiel für das Gießen von Silikon in offene Matrizen

Ein Beispiel für eine Silikonform und ein fertiges Produkt aus Silikonformen. Silikonformen

Entfernen der Silikonform vom fertigen Produkt. So entfernen Sie eine Silikonform von einem fertigen Produkt

Alle Fragen können Sie in unserem Forum stellen und diskutieren.

Eine andere Form von mir, dieses Mal aus dieser Art von Konstruktionssilikon. , war aber hauptsächlich als Einzelstück gedacht, da nur ein Klon benötigt wurde. Wenn Sie möchten, können Sie natürlich ein paar Exemplare daraus herauspressen, indem Sie den Gips mit allen möglichen Imprägnierungen schützen und verschiedene Trennschmiermittel verwenden. Aber selbst mit diesen Maßnahmen begann es bei mir nach der ersten Anwendung zu versagen.

Dieses Mal müssen wir etwa 70 Kopien der Granaten besorgen, wiederum für diesen Tigerpanzer, also mussten wir auf die Gipsform verzichten und versuchen, Konstruktionssilikon zu verwenden. Im Internet schreiben sie, dass Bausilikon etwa 5-8 Abgüsse aus Epoxidharz (EDV) aushält, dann beginnt es zu kollabieren. Daher wird empfohlen, Aspik zu verwenden, mit dem ein Vielfaches mehr Kopien hergestellt werden können. Aber etwas verwirrt mich über den Preis von gegossenen Silikonen, also habe ich beschlossen, das billigste Beschichtungssilikon zum Testen zu kaufen und sozusagen den Prozess der Herstellung von Formen aus Silikon zu untersuchen, und dann wird klar sein, in welche Richtung ich als nächstes graben muss.

![]()

Zunächst habe ich ein Bett für das Silikon selbst angefertigt, damit das Silikon beim Eingießen von Epoxidharz die gewünschte Form behält. Ich bin fast nach dem gleichen Schema vorgegangen wie bei der Herstellung der Form für diesen Heizkörper. Für die Größe der Projektile war ein gewöhnliches Feuerzeug ideal, daher baute ich eine Kunststoffschalung darum herum.

![]()

Ich habe es in Eile geformt, sodass es beim Ausgießen viele Undichtigkeiten gab.

![]()

Eigentlich ist eine Hälfte schon fertig. Ich habe etwas Gips überfüllt, dadurch gehen die Radien der Form ins Minus und geben das Feuerzeug nicht frei, also musste ich die Schalung demontieren und den gesamten Überschuss abschleifen, um das Feuerzeug zu entfernen.

![]()

Ich habe die Nuten für die Schlösser ausgegraben, alles wieder zusammengebaut, großzügig mit Fett geschmiert, sodass ich nichts mehr heraushämmern musste wie beim ersten Mal, und außerdem ist die Qualität des Drucks hier nicht gefragt.

![]()

Alabaster gegossen.

![]()

![]()

Diesmal lösten sich die Formhälften wie am Schnürchen, ohne dass man sie anklopfen musste.

![]()

Ich habe die Grate abgeschliffen, die Hälften mit PVA-Kleber beschichtet und sie zum Trocknen auf den Kühler geschickt.

![]()

Dann habe ich sie zur Sicherheit mit Paraffin überzogen.

![]()

Als Trennschmiermittel zeigte gewöhnliche Schuhcreme die besten Ergebnisse, was offenbar auf die Tatsache zurückzuführen ist, dass sie das gleiche Wachs enthält.

![]()

Ich habe die Projektil-Prototypen leicht mit dieser Schuhcreme bestrichen, damit das Silikon selbst nicht an den Projektilen haften bleibt.

![]()

Ich habe die Schalen gründlich mit Silikon beschichtet, damit sich keine Luftblasen darauf bilden. Ich habe auch beide Hälften der Brühe mit Silikon gefüllt, dann die Schalen in die Hälfte gelegt und den Deckel geschlossen, um das überschüssige Silikon herauszudrücken. Ich habe das alles mit trockenen Händen gemacht, im Internet steht, dass es besser ist, die Hände nass zu machen, aber ich habe das nicht gemacht, weil ich die Wassertropfen später nicht loswerden wollte. Der Geruch ist übrigens unbeschreiblich, da Silikon sauer ist, es fühlt sich an, als hätte man eine Flasche Essig verschüttet. Daher ist es besser, Silikonformen bei geöffnetem Fenster oder sogar draußen herzustellen.

![]()

Ich habe den Block mit Gummibändern festgezogen und ihn ein paar Tage trocknen lassen.

![]()

Zwei Tage später beschloss ich, die Form auseinanderzunehmen und zu sehen, was passierte. Auf den ersten Blick scheint alles normal zu sein, das einzige, was mich gestört hat, war der scharfe Säuregeruch beim Entfernen der Silikonform vom Gips.

![]()

![]()

![]()

![]()

![]()

Ich konnte es kaum erwarten, eine Autopsie durchzuführen, also bewaffnete ich mich mit Stech- und Schneideinstrumenten und begann mit der Operation. Wie sich herausstellte, war der Gestank der Form nicht ohne Grund; irgendwo in der Tiefe begann das Messer das nicht getrocknete Silikon zu verschmutzen. Daher musste die Operation um weitere Tage verschoben werden. Aber dieses Mal habe ich die Form in die Schachtel gelegt, sie aber nicht mit einem Deckel verschlossen, damit sie besser lüftet und schneller trocknet. Wenn Sie also eine sehr dicke Form herstellen, können Sie diese gerne eine Woche lang trocknen.

![]()

Zwei Tage später konnten wir die Muscheln herausschneiden. Ich habe mich dafür entschieden, nicht in der Mitte, sondern näher am Rand zu schneiden, sodass es wie eine Schüssel mit Deckel entsteht, durch die ich die Form dann mit Harz füllen kann. Auf dem Foto hier ist es kaum zu erkennen, aber das Silikon klebte an mehreren Stellen sehr gut an den Schalen. Daher riss das Silikon beim Entfernen und blieb in kleinen Kügelchen auf den Schalen zurück.

Sie müssen also nach einem anderen Trennschmiermittel suchen oder mehr Schuhcreme auftragen. Aber das ist ein zweischneidiges Schwert: Wenn Sie viel Gleitmittel auftragen, gehen die Details des Teils verloren, und außerdem wird es schwierig, das Silikon selbst auf das Gleitmittel aufzutragen, da es dick ist und überall haften bleibt , aber nicht auf der Seite.

![]()

Ich schmierte den Schaft und gleichzeitig die Form, mischte das Harz und bereitete ein paar Nägel für ein größeres Gewicht der Projektile am Ausgang vor. Theoretisch kann man komplett auf das Gipsbett verzichten, da es sich um eine zusätzliche Hämorrhoide handelt. Es sei denn natürlich, man erstellt zunächst eine Silikonform auf etwas Flachem, um am Ende nicht bei Bananen zu landen. Es besteht zwar die Möglichkeit, dass das Epoxidharz ohne festen Sitz durch den Schnitt in der Silikonform ausfließt.

![]()

Ich stellte die Form leicht schräg auf, damit das Harz die Form durch die Schwerkraft füllte, setzte Nägel ein und füllte die Form nach und nach mit Epoxidharz. Beim Befüllen mit Harz wurde die Form geschlossen, so dass keine Luftblasen darin zurückblieben.

![]()

Nach dem Befüllen habe ich den Deckel geschlossen und auf die Batterie geworfen. Nach 2-3 Stunden war das Harz bereits ausgehärtet. Danach habe ich die Schalen aus der Form gezogen, auf den ersten Blick ist alles super geworden. Ein wenig schleifen und schon kann gestrichen werden.

![]()

![]()

![]()

Wie sich herausstellte, freute ich mich schon früh, denn mit jedem weiteren Guss ließen sich die Schalen immer schwieriger aus der Form lösen. Das Epoxidharz klebte immer fester am Fleisch, bis die Form beim Entfernen des Projektils zu reißen begann. Es wurde jedes Mal genauso schwierig, die Form selbst von Harztropfen zu reinigen. Im Allgemeinen schloss die Form kurz vor dem siebten Ansatz nicht mehr fest, weshalb es immer mehr Fehler in den Teilen gab. Wenn Sie also mehrere Kopien von etwas benötigen, können Sie diese Methode verwenden. Andernfalls suchen Sie nach einem Trennmittel oder gießen Sie etwas weniger Aggressives (Gips) ein.

Es sieht so aus, als wäre ein weiteres Trennschmiermittel erforderlich, und ohne eines wurde der Prozess des Klonens von Munition mit dieser Methode ausgesetzt. Nach einiger Zeit fertigte ich eine solche Verbundform aus Epoxidharz an und goss daraus Gipskopien der Muscheln.

Nachwort 1

Ich bin kürzlich auf eine interessante Methode zur Herstellung von Pseudosilikon aus improvisierten Materialien (Gelatine, Glycerin) gestoßen. Wenn Sie also schnell einen Abdruck eines kleinen Teils benötigen und eine Kopie davon in Epoxidharz gießen müssen. Hier ist es. Es ist schwierig, große Teile darin zu gießen, da die Form Angst vor Erhitzung hat (wenn es plötzlich zu einer übermäßigen Reaktion im Epoxidharz kommt), aber das Gießen kleiner Dinge ist genau das Richtige.