Il silicone è un materiale plastico, molto morbido. Viene utilizzato per ottenere moduli. Questo è un processo semplice ed è anche facile realizzare tu stesso una composizione simile. Innanzitutto, è importante studiare in dettaglio le istruzioni su come realizzare uno stampo con sigillante siliconico a casa.

Miscelazione della composizione

Questo materiale viene utilizzato in quasi tutti gli ambiti della vita umana: per scopi domestici, nell'edilizia, nella produzione, in medicina. Il silicone ha guadagnato popolarità grazie alle sue caratteristiche che non sono disponibili negli analoghi. La sostanza aiuta a ridurre o aumentare i processi di adesione e ad aggiungere idrofobicità all'oggetto.

La sostanza mantiene le sue proprietà di base anche in condizioni estreme: ad alte, basse temperature e elevata umidità. Da notare inoltre le seguenti qualità del materiale:

- bioinerzia;

- buona elasticità;

- lungo tempo di funzionamento;

- compatibilità ambientale.

Nell'industria, i liquidi e le emulsioni siliconiche sono buoni lubrificanti antiadesivi, utilizzati per stampi di grandi dimensioni, nella produzione di lubrificanti, composti refrigeranti, ammortizzanti e sigillanti. Gli antischiuma siliconici sono molto popolari.

Il silicone viene utilizzato per creare boccole, guarnizioni, anelli, polsini, tappi e altre parti speciali che possono essere utilizzate a temperature da meno 60 a più 200 gradi.

Un'altra qualità è la resistenza a:

- radiazione;

- acqua di mare;

- i raggi del sole;

- alcol;

- alcali, acidi;

- acqua bollente;

- oli minerali;

- scariche elettriche.

I siliconi sono disponibili in vendita in una vasta gamma, ma alcuni artigiani preferiscono prepararli da soli. Ciò ti consente di ridurre i costi ed esprimere la tua creatività.

Puoi realizzare il tuo silicone utilizzando diversi metodi. Ma la sostanza risultante non ha proprietà identiche a quella acquistata. Le miscele fatte in casa sono di qualità inferiore rispetto ai campioni di fabbrica e possono essere utilizzate solo a casa.

Prima di iniziare a creare il silicone, dovrai preparare un contenitore per il lavoro successivo. La scatola di assemblaggio semplificherà il processo di rimozione della parte. Non dovrebbero esserci spazi vuoti nel contenitore perché la sostanza potrebbe fuoriuscire al loro interno.

Prima di mettere la composizione in un contenitore, viene rivestita con un separatore: una soluzione di sapone o grasso. Se è necessaria una matrice per un prodotto verticale, viene prima fissata al fondo del contenitore utilizzando la plastilina. Quindi la sostanza viene versata. Il materiale deve essere versato in un flusso sottile fino a coprire completamente la figura. Quindi il contenitore viene sigillato ermeticamente, è necessario attendere 15 minuti. Di conseguenza, il contenitore viene smontato e il silicone non dovrebbe più attaccarsi alle mani.

Creazione di una matrice

Creazione di una matrice La composizione della sostanza di riempimento comprende:

- indurente;

- pasta siliconica.

Questa composizione permette di fondere qualsiasi forma. Ma il risultato non è esattamente silicone, ma qualcosa che assomiglia alla gomma.

Misure precauzionali

È importante affrontare correttamente il processo di creazione del modulo. È necessario eseguire tutte le manipolazioni con guanti di gomma. Il silicone è una sostanza tossica, quindi dovresti pensare anche a dove svolgere il lavoro. Si consiglia di farlo in una stanza con una buona circolazione d'aria, preferibilmente su un balcone, una loggia o all'aperto.

Materiali necessari

Per mescolarti avrai bisogno di:

- Spirito bianco;

- cucchiaio, pipetta, bicchiere di plastica;

- colori acrilici;

- soluzione di glicerina;

- silicone sigillante.

Tutti questi ingredienti sono combinati in determinate proporzioni: è importante seguirli rigorosamente:

- 30 g di silicone;

- 150 g di acquaragia;

- 1 goccia di composizione colorante;

- 3 gocce di glicerina.

Il processo di miscelazione dei componenti

Quando si crea silicone fatto in casa, il processo include i seguenti passaggi:

- Il sigillante viene posto in un bicchiere di plastica.

- Ad esso vengono aggiunti glicerina e vernice. Se non hai una pipetta, puoi usare una cannuccia.

- Viene aggiunto lo spirito bianco.

- La soluzione viene agitata fino al raggiungimento di una struttura omogenea.

- Rimangono circa 5 ore affinché si indurisca.

Colata dello stampo

Mescolando questi componenti nel rapporto corretto, otterrai una composizione interessante che ti consentirà di distinguere qualsiasi forma. Il catalizzatore impedirà alla miscela di indurirsi troppo rapidamente.

Anche il processo di copiatura della forma richiesta sul silicone viene eseguito in più fasi:

- Prendi un contenitore che non presenti piccoli fori o fessure.

- Metti un modello di stampo in gesso o plastica in un contenitore.

- Riempi di sabbia la scatola con il modello allegato per calcolare quanti millilitri di silicone sono necessari.

- Trattare il modello con una soluzione a base di sapone o olio, solo successivamente versare la miscela di silicone.

- Preparare in anticipo un coperchio sigillato per la scatola.

- Attendere circa 15 minuti.

- Smontare il contenitore e verificare che il materiale smetta di attaccarsi alle mani.

Colata

Colata Ora, grazie alla presenza di uno stampo in silicone, puoi ripetere il modello quanto vuoi.

Utilizzo del sigillante

Il modo più semplice per realizzare uno stampo è utilizzare un sigillante a base di silicone. Gli esperti dicono che questa non è la scelta migliore, ma a volte è insostituibile. Tra i vantaggi si segnala soprattutto la disponibilità universale del sigillante. Ma è importante notare gli svantaggi:

- rapida perdita di forma;

- la composizione è scomoda da applicare a causa della sua forte appiccicosità nella sua forma pura;

- lungo tempo di asciugatura;

- la necessità di lavorare solo a strati sottili, e prima di ciascuno successivo, attendere circa un giorno affinché il precedente si asciughi.

Il processo per ottenere uno stampo basato solo sul sigillante richiede diversi giorni. Per eliminare la viscosità e semplificare l'applicazione, la sostanza viene diluita con fecola di patate. La consistenza di questa miscela ricorda un impasto denso, dal quale è molto più facile formare il modello necessario.

Per realizzare qualsiasi stampo è necessario un telaio robusto in modo che non si deformi durante il processo di colata. Il sigillante a base acrilica non è adatto a questo scopo.

Conclusione

Fino a poco tempo fa, un sigillante a base siliconica completamente sconosciuto si è rivelato una miscela universale e molto interessante che consente di dare vita a idee interessanti. Le forme create non sono adatte all'uso in cucina.

In contatto con

La fusione del gesso è la produzione di prodotti artistici e decorativi da materiali naturali e rispettosi dell'ambiente. Nonostante la serietà di un'attività del genere, il ciclo organizzativo di questa attività è abbastanza semplice e tutte le fasi della produzione possono essere riprodotte a casa.

È abbastanza semplice realizzare un prodotto dal gesso: il gesso (alabastro), venduto in qualsiasi negozio di ferramenta, e l'acqua che scorre dal rubinetto vengono mescolati. La miscela finita viene versata negli stampi del prodotto finito o matrice. Dopo che il gesso si è indurito, viene rimosso dallo stampo. Il prodotto è pronto.

Le direzioni più popolari per la produzione di prodotti in gesso sono tutti i tipi di finti stucchi per interni, figurine in gesso per la casa e sculture per il giardino e altri elementi decorativi. In effetti, i prodotti in gesso originali e di alta qualità sono molto costosi, ma il costo è estremamente basso: il prezzo del prodotto è il costo della matrice, del gesso e dell'acqua. Il gesso e l'acqua sono facili da ottenere per chiunque, quindi l'unico e fondamentale punto di tale attività è stampo originale per la colata del gesso.

Se guardi le informazioni su Internet, puoi notare che la domanda di matrici già pronte è elevata e le offerte sul mercato sono piuttosto costose. Allo stesso tempo, la produzione di matrici, come la fusione del gesso, è tranquilla semplice business casalingo.

Come realizzare uno stampo per la fusione in gesso con le tue mani

In commercio sono disponibili stampi realizzati in vari materiali. Gli stampi solidi in plastica e fibra di vetro, nonostante tutti i loro vantaggi (durabilità e mantenimento della forma), sono difficili da produrre e richiedono stampatori abbastanza altamente qualificati. Lo svantaggio principale di tali forme è la gamma limitata di prodotti in gesso prodotti. Questo svantaggio è dovuto alla rigidità generale del materiale. L'uso di stampi in plastica per il gesso sta diventando un ricordo del passato. I moderni materiali popolari per la produzione di matrici di gesso sono miscele per stampaggio.

Le miscele per stampaggio - gesso, poliuretano - sono plastiche, facili da usare e adatte alla produzione di prodotti complessi in gesso.

La cosa principale nella produzione di stampi in gesso è la fantasia e l'originalità del prodotto finito. Se hai intenzione di produrre stampi per pietre decorative, la matrice delle tue piastrelle deve essere unica e interessante per l'utente finale, ovvero i prodotti in gesso realizzati con la tua matrice devono essere venduti e apprezzati dalle persone.

Fasi di realizzazione stampi in silicone e poliuretano per gesso:

- Il prodotto finito finale, un timbro, è realizzato in plastilina scultorea o altro materiale simile che possa mantenere la sua forma. Ad esempio, un rosone in stucco sul soffitto.

- Una scatola sigillata è realizzata in materiale solido (legno, vetro), tenendo conto della forma del prodotto finale.

- Il nostro timbro viene riposto nella scatola finita, ripulita da polvere e sporco. L'intera superficie interna della scatola e del prodotto è lubrificata con un agente distaccante (lubrificante speciale, grassi vegetali o soluzione di sapone). Se la figura ha elementi piccoli e complessi, viene prima lavorata con cura con una miscela liquida per modellatura utilizzando un pennello.

- Il passo successivo è versare il composto nello stampo in modo che riempia completamente tutti i vuoti dello stampo.

- Dopo aver atteso il tempo di indurimento (dalle 5 alle 20 ore), la matrice finita viene tolta dalla scatola, il timbro e i suoi resti vengono rimossi dallo stampo.

- La forma finita viene ispezionata per difetti esterni. Se non vengono riscontrati difetti, lo stampo è utilizzabile e può essere utilizzato.

Come guadagnare utilizzando gli stampi per fusione del gesso

Puoi vendere matrici già pronte. Se sei una persona creativa e crei matrici di prodotti unici, la domanda è stabile e garantita. Puoi anche realizzare stampi personalizzati su ordinazione- modanature individuali, modanature in stucco, sculture e altri elementi decorativi per tutti i tipi di studi e aziende per la decorazione e la riparazione di locali e facciate. Lo svantaggio di un'attività del genere è che se produci prodotti unici, puoi farlo impegnarsi in modo indipendente nella produzione di gesso e vendere prodotti in gesso già pronti o realizzarli su ordinazione. La soluzione ottimale per un'attività del genere è vendere contemporaneamente prodotti finali e moduli per loro. In questo modo coprirai tutta la domanda del mercato.

Costo approssimativo e redditività dell'azienda

Un chilogrammo di miscela per stampaggio in silicone o poliuretano costa da 500 rubli. Plastilina scultorea - da 50 rubli. La scatola, la tua immaginazione e la tua manodopera non hanno prezzo, quindi è difficile tener conto del loro costo. Il costo di produzione di una matrice piccola è di 650...1.000 rubli.

Cerotto da 200 rubli per sacchetto. Acqua da 20 rubli per metro cubo. Il costo di un piccolo prodotto da una piccola matrice è di 200 rubli.

Il costo di vendita dei prodotti finiti in gesso varia da 700 rubli a 700mila (per un'enorme scultura). Matrici già pronte - da 2500 rubli per pezzo.

Oggigiorno il gesso viene utilizzato in quasi tutti i settori industriali. Molto spesso il materiale viene utilizzato in architettura, edilizia e medicina. Tuttavia, il gesso viene utilizzato anche per attività su scala ridotta. Alcune persone realizzano varie figure e oggetti decorativi in gesso. Per fare questo, hai bisogno di uno stampo in silicone speciale, che può essere realizzato a casa.

Caratteristiche del materiale

Il gesso è il materiale più conveniente con cui lavorare, poiché è facilmente manipolabile e può assumere forme diverse. L'intonaco liquido ti consente di realizzare qualsiasi figura. Dopo l'indurimento, la figura apparirà pulita e sofisticata. Quando il gesso secco viene combinato con l'acqua, si forma una massa che può asciugarsi rapidamente.

In questo caso, la consistenza della massa ricorda l'impasto. Una volta indurito, il gesso può espandersi e generare calore. Ciò consente di ripetere la forma nel modo più accurato possibile. Il gesso è anche un materiale rispettoso dell'ambiente, poiché per la sua produzione vengono utilizzate solo sostanze sicure. Ciò rende il gesso il materiale più popolare in alcuni settori.

Gli stampi per prodotti in gesso sono realizzati in legno, plastilina, metallo e plastica. Tuttavia, il silicone è considerato il più comodo da usare, quindi la maggior parte degli stampi sono realizzati con questo materiale. Tali moduli sono ora piuttosto popolari, poiché consentono di creare prodotti originali con una manodopera minima.

Stampo in silicone per gesso

La malta di gesso tende ad aderire allo stampo. Il silicone previene il rischio di attaccarsi. In questo caso il prodotto rimane integro. Gli stampi in silicone ti consentono di creare prodotti perfetti senza alcun danno. Allo stesso tempo, la forma stessa può essere utilizzata più volte, poiché è elastica e resistente all'usura.

Non è necessario lubrificare lo stampo prima di realizzare il prodotto, poiché lo stampo può essere rimosso molto facilmente senza attaccarsi alla superficie. Ciò semplifica notevolmente il processo di creazione di un prodotto unico.

Come realizzare uno stampo in silicone?

Puoi realizzare tu stesso uno stampo in silicone. In questo caso potrai creare un prodotto originale secondo il tuo design. Esiste una certa tecnologia che dovrebbe essere seguita quando si crea uno stampo in silicone.

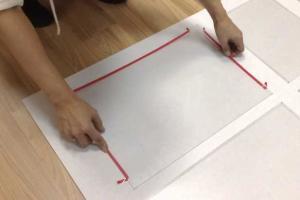

Innanzitutto, viene creato un contenitore per versare il silicone. Il contenitore può essere realizzato in truciolare, legno o qualsiasi altro materiale. Puoi usare un contenitore già pronto. Successivamente, le forme vengono accuratamente incollate insieme in modo che non rimangano spazi o aperture. Successivamente, dovresti usare la plastilina scultorea.

La plastilina è disposta al centro del contenitore. In questo caso tutta la superficie dovrà essere quanto più uniforme e liscia possibile, quindi questa fase richiede la massima attenzione. Un modello viene posizionato nella plastilina sotto il quale viene realizzato lo stampo.

Dovrebbero esserci dei piccoli fori nella plastilina in modo che le parti dello stampo non si muovano durante la fusione. Successivamente, viene misurata la quantità richiesta di silicone. La superficie del modello è lubrificata con lubrificante a cera. Dopo aver versato, la parte superiore dello stampo dovrebbe indurirsi.

Successivamente, la plastilina viene rimossa. È necessario prestare attenzione per garantire che lo stampo in silicone non venga danneggiato. Successivamente la superficie dello stampo viene nuovamente lubrificata e riempita di silicone per creare la parte superiore. Quando tutto si sarà indurito, lo stampo in silicone è pronto.

Il silicone è un materiale di alta qualità per la creazione di stampi ad iniezione flessibili. Tecnologia per realizzare da soli stampi in silicone

Come realizzare i tuoi stampi in silicone e come realizzare i tuoi prodotti in resina epossidica

Il silicone indurisce senza restringersi a temperatura ambiente e forma gomma siliconica. Silicone liquido bicomponente per la realizzazione di stampi, gli stampi in silicone sono adatti per la produzione di colate in resina epossidica. Come realizzare a casa il tuo stampo in silicone per colare un prodotto in resina epossidica. Come realizzare uno stampo per gesso o per colare resina epossidica dal silicone colato per stampi a casa senza avere alcuna esperienza nella realizzazione di stampi.

Tecnologia per l'autoproduzione di stampi in silicone da silicone elastico bicomponente.

Realizzare stampi in silicone a casa e poi versare la resina epossidica in uno stampo in silicone. In questo argomento, la produzione di stampi in silicone per realizzare prodotti in resina epossidica, cercheremo di padroneggiare la tecnologia più semplice per la produzione indipendente di stampi in silicone per il versamento di prodotti epossidici. Il silicone bicomponente viene utilizzato per la fusione di stampi e per la realizzazione di impronte. Ti offro una master class gratuita sulla realizzazione di prodotti in resina epossidica. Tecnologia per la realizzazione di stampi in silicone e metodi per realizzare prodotti in resina epossidica.

Tutto sulle materie prime per l'autoproduzione di stampi in casa.

Come scegliere un materiale per realizzare stampi e getti da gesso, cemento, cemento polimerico, resine polimeriche. Inoltre, la produzione di stampi e sculture può diventare un'attività redditizia indipendente. Come scegliere il materiale per realizzare uno stampo elastico per getti in gesso o altri materiali. Colata in stampi in silicone usando l'esempio di realizzare un semplice prodotto in resina epossidica.

I composti siliconici e le gomme possono essere facilmente trasformati in stampi anche a casa e non richiedono attrezzature aggiuntive, poiché possono essere colati a mano. Dopo aver letto attentamente le istruzioni passo passo, puoi facilmente realizzare tu stesso stampi per iniezione in silicone. Gli stessi stampi, fatti da te, ti costeranno circa la metà di quanto puoi acquistarli, inoltre potrai realizzare tu stesso qualsiasi stampo e non dipenderai dai produttori di stampi e dall'assortimento che i produttori di stampi ti offrono, e potrai realizzare tu stesso l'assortimento di stampi per prodotti che non sono sul mercato, quindi non avrai assolutamente concorrenza nel tuo assortimento.

Copiare prodotti, realizzare il proprio stampo in silicone e versare la resina epossidica in uno stampo è qualcosa che puoi fare da solo a casa o in un ambiente industriale studiando attentamente la mia lezione passo passo sulla realizzazione di stampi in silicone e padroneggiando i metodi e la tecnologia di colata di resina epossidica.

La tecnica presentata alla tua attenzione è una descrizione dettagliata di questa tecnologia per copiare i prodotti.

Azione 1. Ad esempio, considera la copia di un prodotto semplice. Getteremo questa parte dalla resina epossidica in uno stampo in silicone staccabile composto da due parti.

Passaggio 2. Per applicare la tecnologia descritta per la realizzazione di stampi in silicone, avremo bisogno dei seguenti materiali: silicone bicomponente per l'autoproduzione dello stampo e resina epossidica da versare nello stampo per realizzare il prodotto.

Azione 3. Silicone. Questo è il materiale con cui verrà realizzato lo stampo di fusione. Sebbene i comuni ed economici sigillanti siliconici siano abbastanza adatti a questo scopo, è molto più semplice e conveniente utilizzare il silicone bicomponente, specifico per la realizzazione di stampi. Nell'esempio seguente utilizzeremo proprio il silicone Pentasil, qualsiasi altro silicone bicomponente andrà bene.

Azione 4. Resina epossidica. Sul mercato esiste una grande varietà di tali resine e molto probabilmente molte di esse saranno adatte alla nostra fusione. Il requisito principale per la resina è che il tempo di polimerizzazione non sia troppo breve. In particolare, per il nostro esempio di prodotto mi sono concentrato su un prodotto chiamato Finishing Resin. Questa resina dopo la polimerizzazione è piuttosto elastica e le sue proprietà fisiche ricordano la resina poliuretanica.

Azione 5. Agente distaccante. Se il materiale dello stampo è silicone bicomponente o poliuretano bicomponente, sarà necessario uno strato separatore solo per separare le metà dello stampo. Esistono molti prodotti distaccanti appositamente progettati per questo scopo, solitamente sotto forma di aerosol a base di cera, ma se non hai ancora l'opportunità di trovare un tale rilascio, la normale vaselina o la cera di candela fusa funzioneranno perfettamente.

Azione 6. Plastilina. Ci servirà come materiale da costruzione principale. Prima di iniziare a realizzare lo stampo, è necessario verificare la coerenza dei materiali selezionati tra loro. Se trascuri questa fase, potresti non solo non ricevere una copia, ma anche perdere l'originale. Innanzitutto, assicurati che il silicone scelto, una volta indurito, possa essere facilmente rimosso da una superficie realizzata con lo stesso materiale della parte da copiare. In caso contrario sarà necessario rivestire la parte da copiare con uno strato distaccante oppure utilizzare un silicone diverso. In secondo luogo, assicurati che la resina epossidica indurita si stacchi bene dal silicone e che tu sia soddisfatto delle proprietà fisiche della resina indurita.

Passaggio 7. Realizzazione di stampi in silicone. Per iniziare, applica uno strato uniforme di plastilina su una base piana e solida (io uso un CD per questo scopo) e premi leggermente la parte da copiare al suo interno.

Azione 8. Se la parte è relativamente piatta, può essere pressata nella plastilina fino al livello in cui passa il bordo della metà della forma futura. Nel caso di una parte più voluminosa, invece di pressare la parte fino in fondo, applicheremo un altro strato di plastilina attorno al perimetro della parte.

Passaggio 9. Successivamente, è necessario camminare attorno al perimetro della parte e premere la plastilina contro il suo muro, formando così un confine chiaro. Per fare questo, utilizzo dispositivi improvvisati realizzati con fiammiferi e stuzzicadenti rivestiti con sigillante siliconico. Poiché la plastilina non si attacca affatto al silicone, è molto conveniente lavorarla con questo particolare materiale. Tieni presente che durante la futura fusione si formerà una piccola cucitura nel punto in cui le metà dello stampo si incontrano, quindi la posizione del bordo deve essere scelta in modo tale che questa cucitura possa essere rimossa senza danneggiare le parti circostanti.

Passaggio 10. È importante assicurarsi che la plastilina aderisca perfettamente alla parte da copiare, in modo che il silicone non possa fuoriuscire sotto di essa durante la fusione dello stampo.

Passaggio 11. Ora realizzeremo le pareti del futuro contenitore, per il quale il modo più semplice è utilizzare la stessa plastilina. La distanza tra il muro e la parte dovrebbe essere 5-7 mm e della stessa quantità il muro dovrebbe superare il punto più alto della parte da copiare. La giunzione tra parete e fondo del contenitore viene livellata utilizzando gli stessi dispositivi rivestiti in silicone.

Passaggio 12. Successivamente, vale la pena creare diverse piccole depressioni sul fondo del nostro contenitore. Serviranno come serrature per impedire lo spostamento delle metà della forma futura.

Passaggio 13. Quindi, il contenitore è pronto per essere riempito con silicone. Il silicone con cui stiamo attualmente lavorando per creare il nostro prodotto è composto da due componenti: una massa bianca densa, che ricorda nella consistenza il latte condensato, e un catalizzatore liquido blu scuro; esistono catalizzatori di diversi colori, che devono essere miscelati in un rapporto di 10:1 (nelle istruzioni non è specificato né peso né volume; per il dosaggio utilizzo la bilancia). Il colore brillante del catalizzatore aiuta a garantire la completa miscelazione dei componenti: la miscela finita dovrebbe avere un colore blu assolutamente uniforme. Evitare il contatto del silicone e soprattutto del catalizzatore con la pelle. Si consiglia di lavorare con i guanti (questo, tra l'altro, vale anche per la resina epossidica).

Passaggio 14. Versare la miscela risultante in un contenitore di plastilina con la parte da copiare. Questo dovrebbe essere fatto lentamente, a filo, e cercare di versare il silicone nell'angolo più lontano del contenitore, e non sulla parte, in modo che il silicone scorra attorno ad esso gradualmente, dal basso, senza formare vuoti e l'aria abbia è ora di uscire, altrimenti finirà sotto forma di buco. Non c'è fretta: questo silicone rimane fluido per quasi un'ora, ma bisogna ricordare che i siliconi generalmente hanno una fluidità, cioè una durata di 10 minuti. Una volta terminato il versamento, il contenitore deve essere lasciato in pace finché il silicone non si sarà completamente indurito.

Passaggio 15. Dopo che il silicone si è indurito, rimuovere tutta la plastilina. Questa operazione deve essere eseguita con molta attenzione, in modo che la parte copiata rimanga nel silicone, dal quale si separerà molto facilmente. Per prima cosa, rimuovi con attenzione le pareti laterali, quindi rimuovi il pavimento.

Passaggio 16. Di conseguenza, abbiamo la prima metà completata del modulo con la parte copiata al suo interno. Se sulla forma o sulla parte sono rimaste tracce di plastilina, è necessario rimuoverle con attenzione, sempre evitando che la parte si separi dal silicone.

Passaggio 17. Posizionare la metà finita sullo stesso disco e costruire attorno ad essa pareti di plastilina, la cui altezza è 5 mm più alta del punto più alto della parte.

Passaggio 18. Utilizzando il metodo e gli strumenti sopra descritti, otterremo un giunto più o meno ermetico tra lo stampo e le pareti di plastilina (non è così facile, perché la plastilina aderisce con riluttanza allo stampo in silicone, ma la tenuta assoluta non è così importante Qui).

Passaggio 19. Assicurati di coprire la superficie della prima metà dello stampo con uno strato separatore di vaselina, oppure applica un separatore o paraffina per evitare che le metà dello stampo si attacchino (il silicone aderisce saldamente a se stesso). Per fare questo, puoi usare un pennello, applicando uno strato molto sottile di vaselina, e solo sul silicone, e non sulla parte da copiare.

Passaggio 20. Il contenitore per la seconda metà dello stampo è pronto. La preparazione e il versamento del silicone vengono eseguiti come per la prima metà. Tutto quello che devi fare è essere paziente.

Passaggio 21. Dopo che il silicone si è indurito, rimuovere lo stampo dal disco e rimuovere le pareti di plastilina.

Passaggio 22. Ora dobbiamo separare le due metà dello stampo in silicone finito. Nonostante lo strato di separazione, le metà potrebbero essere attaccate insieme in alcuni punti, quindi sarà necessaria una certa forza per separarle. È importante non danneggiare la parte copiata situata all'interno.

Passaggio 23. Quindi, il nostro stampo fatto da sé in silicone bicomponente è pronto!

Azione 24.Colata di una parte da resina epossidica

Per prima cosa prepariamo la resina epossidica. I componenti della resina epossidica vengono solitamente miscelati in un rapporto 1:1 ed è consigliabile attenersi a questo rapporto il più fedelmente possibile. Per la resina, almeno quella che abbiamo preso per l'addestramento alla produzione, le bilance non sono adatte, i componenti hanno densità diverse, quindi è meglio usare misurini speciali. Ultimamente ho aggiunto alla resina un terzo ingrediente: una piccola goccia di uno speciale pigmento colorante (una miscela di bianco e nero). In questo caso, la fusione non è traslucida, ma ha un colore grigio più familiare.

Passaggio 25. Mescolare accuratamente la resina epossidica, non solo al centro, ma anche lungo i bordi del contenitore, ma allo stesso tempo con attenzione, cercando di introdurre meno bolle d'aria possibile. Purtroppo la formazione di queste bolle d'aria è quasi inevitabile, mentre non possono essere tollerate; dove la bolla è vicina alla superficie del pezzo, si forma un foro nel prodotto. Esistono diversi modi per combattere le bolle utilizzando il vuoto e l'alta pressione, ma utilizzeremo un metodo più semplice. La resina, già miscelata nel serbatoio, va riscaldata, per cui è adatto un comune asciugacapelli. Dopo aver riscaldato la resina, è opportuno lasciarla per un paio di minuti, durante i quali uscirà la maggior parte delle bolle. Si prega di dare un'occhiata alle seguenti foto. Sulla prima resina, subito dopo il riscaldamento, le bolle salgono rapidamente in superficie. Nella seconda foto la maggior parte delle bolle sono uscite.

Passaggio 26. Naturalmente questo metodo è applicabile solo alle resine con un lungo tempo di polimerizzazione. La resina epossidica a presa rapida con cui lavorano i produttori esperti molto probabilmente si indurirà prima che avremo il tempo di completare tutte queste manipolazioni, soprattutto perché il calore accelera la polimerizzazione. Ora applica la resina su entrambe le metà dello stampo in silicone. Per questo di solito utilizzo uno stuzzicadenti o un fiammifero. La resina viene stesa sulla superficie del silicone in uno strato sottile, e anche in questo caso bisogna cercare di non introdurre bolle o creare vuoti.

Passaggio 27: la resina epossidica viene applicata su ciascuna metà dello stampo con un leggero eccesso di crosta. A questo punto è possibile riscaldare nuovamente la resina, già nello stampo, facendo uscire la maggior parte delle bolle rimanenti e rendendola più sottile, riducendo così lo spessore della futura bava.

Passaggio 28. Metti insieme le metà del modulo. In questo caso, la resina in eccesso verrà semplicemente espulsa. A volte si consiglia di prevedere canali o cavità nello stampo per drenare la resina in eccesso, ma non ho notato molti benefici e alla fine ho smesso di farlo.

Azione 29. Premere saldamente insieme le metà dello stampo, ad esempio, fissarle tra due piastre rigide fissate con anelli di gomma o posizionarle sotto un carico. Questo è importante perché se le metà dello stampo non si adattano perfettamente, la bava sarà più spessa, per non parlare del fatto che la resina potrebbe semplicemente fuoriuscire. D'altra parte, non dovresti nemmeno essere troppo zelante, poiché lo stampo è elastico e una forte compressione può deformarlo e la futura fusione.

Passaggio 30. Quando si sceglie la posizione in cui lasceremo lo stampo con la resina liquida all'interno, è opportuno tenere conto della seguente considerazione. Nonostante i nostri sforzi per controllare le bolle d'aria, è probabile che una o due delle bolle d'aria più ostinate rimangano nella resina. Cosa succederà loro dopo? Molto probabilmente saliranno in superficie e rimarranno in superficie, creando piccoli fori nella fusione finita. Ma dove il casting avrà la meglio dipende da noi. È opportuno posizionare il modulo in modo che la parte superiore sia dove le bolle saranno meno evidenti o dove sarà più facile sigillarle.

Ora non resta che aspettare. La prontezza della fusione può essere giudicata dalla resina spremuta. Prenditi il tuo tempo! Se la resina non è ancora completamente indurita, la fusione potrebbe danneggiarsi quando viene rimossa dallo stampo. Nel mio caso non tocco lo stampo con la resina per 24 ore. Trascorso questo tempo, le metà dello stampo possono essere accuratamente separate e rimosse

Passaggio 31. Le macchie secche vengono accuratamente rimosse con un fiammifero o uno stuzzicadenti, dopodiché la cucitura minore rimanente può essere trattata con carta vetrata fine.

Atto 33. Questo è tutto. La nostra colata di resina epossidica, assolutamente identica all'originale, è pronta.

Come puoi vedere, tutto è abbastanza semplice e moderno, avendo acquisito esperienza su prodotti così piccoli, sarai in grado di produrre prodotti seri richiesti sul mercato e sarai anche in grado di realizzare autonomamente stampi in silicone per espandere la tua attività ed espandere la gamma e, soprattutto, sarai in grado di realizzare stampi in silicone e non dipendere dalla gamma offerta oggi.

Ecco un esempio di colata di silicone in matrici aperte

Un esempio di stampo in silicone e prodotto finito realizzato con stampi in silicone. Stampi in silicone

Rimozione dello stampo in silicone dal prodotto finito. Come rimuovere uno stampo in silicone da un prodotto finito

Puoi porre e discutere tutte le domande sul nostro forum.

Un'altra mia forma, questa volta realizzata con questo tipo di silicone da costruzione. , ma era principalmente inteso come un pezzo unico, poiché era necessario un solo clone. Se lo desideri, ovviamente, puoi spremerne un paio di copie, proteggendo l'intonaco con tutti i tipi di impregnazioni e utilizzando una varietà di lubrificanti separanti. Ma anche con questi accorgimenti, dopo il primo utilizzo ha cominciato a rompersi.

Questa volta dobbiamo ottenere circa 70 copie di proiettili, sempre per questo carro armato Tiger, quindi abbiamo dovuto abbandonare lo stampo in gesso e provare ad utilizzare il silicone da costruzione. Su Internet scrivono che il silicone da costruzione può resistere a circa 5-8 colate di resina epossidica (EDP), quindi inizia a collassare. Pertanto, si consiglia di utilizzare aspic, che è in grado di produrre molte più copie. Ma qualcosa mi confonde riguardo al prezzo dei siliconi colati, quindi ho deciso di acquistare il silicone di rivestimento più economico per testare e, per così dire, sondare il processo di creazione di stampi dal silicone, e quindi sarà chiaro in quale direzione scavare successivamente.

![]()

Per cominciare, ho creato un letto per il silicone stesso, in modo che il silicone mantenesse la forma desiderata quando vi veniva versata la resina epossidica. Ho seguito quasi lo stesso schema di quando ho creato lo stampo per questo radiatore. Un normale accendino era l'ideale per le dimensioni dei proiettili, quindi ho costruito attorno ad esso una cassaforma di plastica.

![]()

L'ho scolpito in fretta, quindi durante il versamento c'erano molte perdite.

![]()

In realtà, la metà è già pronta. Ho riempito troppo un po' di gesso, per questo i raggi dello stampo entrano nel meno e non rilasciano l'accendino, quindi ho dovuto smontare la cassaforma e smerigliare tutto l'eccesso per rimuovere l'accendino.

![]()

Ho scavato le scanalature per le serrature, ho rimontato tutto, l'ho generosamente lubrificato con grasso in modo da non dover martellare nulla come la prima volta, e inoltre qui la qualità della stampa non è richiesta.

![]()

Alabastro colato.

![]()

![]()

Questa volta le metà dello stampo si sono staccate come un orologio, senza nemmeno bisogno di colpirle.

![]()

Ho macinato le bave, ho rivestito le metà con colla vinilica e le ho mandate ad asciugare sul radiatore.

![]()

Poi, per sicurezza, li ho ricoperti di paraffina.

![]()

Come lubrificante separante, il normale lucido da scarpe ha mostrato i migliori risultati, apparentemente perché contiene la stessa cera.

![]()

Ho rivestito leggermente i prototipi dei proiettili con questo lucido da scarpe in modo che il silicone stesso non si attaccasse ai proiettili.

![]()

Ho rivestito accuratamente i gusci con silicone in modo che non ci fossero bolle d'aria su di essi. Ho riempito anche entrambe le metà del brodo con il silicone, poi ho inserito i gusci nelle metà e ho chiuso il coperchio, spremendo il silicone in eccesso. Ho fatto tutto questo con le mani asciutte, su internet scrivono che è meglio bagnarsi le mani, ma non l'ho fatto, perché non volevo liberarmi delle goccioline d'acqua in seguito. A proposito, l'odore è indescrivibile perché il silicone è acido, sembra di aver rovesciato una bottiglia di aceto. Quindi è meglio realizzare gli stampi in silicone con la finestra aperta o anche all’esterno.

![]()

Ho stretto il blocco con degli elastici e l'ho lasciato asciugare per un paio di giorni.

![]()

Due giorni dopo ho deciso di smontare lo stampo e vedere cosa succedeva. A prima vista sembra tutto normale, l'unica cosa che mi ha infastidito è stato il forte odore acido durante la rimozione dello stampo in silicone dal gesso.

![]()

![]()

![]()

![]()

![]()

Non vedevo l’ora di fare un’autopsia, quindi mi sono armato di strumenti da perforazione e da taglio e ho iniziato l’operazione. Come si è scoperto, la puzza di muffa non era senza motivo: da qualche parte nel profondo il coltello ha cominciato a sporcarsi sul silicone non asciugato. Pertanto, l'operazione ha dovuto essere rinviata di un altro paio di giorni. Ma questa volta ho messo lo stampo nella scatola, ma non l'ho chiuso con un coperchio, in modo che si arieggiasse meglio e si asciugasse più velocemente. Quindi, se crei uno stampo molto spesso, sentiti libero di asciugarlo per una settimana.

![]()

Due giorni dopo siamo riusciti a ritagliare i gusci. Ho deciso di tagliare non al centro, ma più vicino al bordo, in modo che formasse come una ciotola con un coperchio, attraverso il quale avrei poi potuto riempire lo stampo di resina. È difficile da vedere nella foto qui, ma il silicone ha aderito molto bene ai gusci in diversi punti. Pertanto, una volta rimosso, il silicone si strappava e rimaneva sui gusci in piccole palline.

Quindi è necessario cercare un lubrificante separante diverso o applicare più lucido da scarpe. Ma questa è un'arma a doppio taglio: se applichi molto lubrificante, perderai i dettagli della parte e, inoltre, sarà difficile applicare il silicone stesso al lubrificante, poiché è denso e si attaccherà ovunque , ma non da parte.

![]()

Ho lubrificato il calcio e contemporaneamente lo stampo, ho mescolato la resina, ho preparato un paio di chiodi per un peso più consistente dei proiettili in uscita. In teoria si può abbandonare completamente il letto di gesso perché è un'emorroide in più. A meno che, ovviamente, non si crei inizialmente uno stampo in silicone su qualcosa di piatto, in modo da non ritrovarsi alla fine con delle banane. È vero, esiste la possibilità che senza una perfetta aderenza la resina epossidica fuoriesca attraverso il taglio nello stampo in silicone.

![]()

Ho posizionato lo stampo leggermente angolato in modo che la resina riempisse lo stampo per gravità, ho inserito i chiodi e ho riempito gradualmente lo stampo con resina epossidica. Poiché era pieno di resina, lo stampo veniva chiuso, ma in modo che non rimanessero bolle d'aria all'interno.

![]()

Dopo il riempimento, ho chiuso il coperchio e l'ho gettato sulla batteria. Dopo 2-3 ore la resina era già indurita. Dopodiché ho tolto i gusci dallo stampo, a prima vista è andato tutto benissimo. Un po' di levigatura e puoi dipingere.

![]()

![]()

![]()

Come si è scoperto, mi sono rallegrato presto, ad ogni fusione successiva, i gusci erano sempre più difficili da rimuovere dallo stampo. La resina epossidica aderiva sempre più saldamente alla carne, al punto che lo stampo cominciò a lacerarsi quando il proiettile fu rimosso. Diventava ogni volta altrettanto difficile pulire lo stampo stesso dalle gocce di resina. In generale, più vicino al settimo approccio, lo stampo smetteva di chiudersi ermeticamente, motivo per cui c'erano sempre più difetti nelle parti. Quindi, se hai bisogno di più copie di qualcosa, puoi usare questo metodo, altrimenti cerca un separatore o versa qualcosa di meno aggressivo (Gypsum).

Sembra che sia necessario un altro lubrificante separatore e senza di esso il processo di clonazione delle munizioni con questo metodo è stato sospeso. Dopo un po' di tempo, ho realizzato proprio uno stampo composito in resina epossidica e l'ho usato per colare copie in gesso dei gusci.

Postfazione 1

Recentemente mi sono imbattuto in un metodo interessante per produrre pseudo-silicone da materiali improvvisati (gelatina, glicerina). Quindi, se hai bisogno di prendere rapidamente un calco di una piccola parte e fonderne una copia in resina epossidica. Ecco qui. È difficile versarvi parti massicce, poiché lo stampo ha paura di riscaldarsi (se all'improvviso si verifica una reazione eccessiva nella resina epossidica), ma fondere piccole cose è giusto.