А- хоолой дээрх гэмтэл; б -согогийн механик эмчилгээ; В- гагнуурын диаграмм; 1 - гадаргуугийн давхарга; 2 - дүүргэх давхарга; 3 - контурын давхарга;

4 - нүүрэн талын давхарга.

Гагнуурын аргаар засварлахдаа тус тусад нь байрлуулсан дан согогтой хоолойд хамаарах бөгөөд эдгээр нь тэдгээрийн хоорондох зайтай гэмтэл гэж тооцогддог.

ü 300 мм-ээс багагүй, хамгийн их согогийн хэмжээ 35 мм-ээс бага буюу тэнцүү;

ü 500 мм-ээс багагүй, 35-аас 60 мм-ийн хамгийн их согогтой.

Энэ тохиолдолд шугаман метр хоолойн согогийн тоо хоёроос хэтрэхгүй байх ёстой.

Хоолойн дараах согогийг гагнуураар засах боломжгүй.

ü Хэмжээ нь утгаас хэтэрсэн согогийг хүснэгтэд өгсөн болно. 9.7; зэврэлтээс үүсэх хөндий ба

ü холбогч зангилаа ба хэсгүүдэд байрлах бүрхүүлүүд;

ü уртааш ба тойргийн гагнуураас 300 мм-ээс бага зайд байрлах согогууд;

ü металлын хагарал эсвэл харагдахуйц давхаргатай, түүнчлэн хонхорхой дээр байрлах согогууд. Хоолойн согогийг гагнах ажлыг үндсэн төрлийн электродоор гараар нуман гагнуураар гүйцэтгэдэг.

Гагнуурын өмнө согогийг механик аргаар (тээрэмдэх эсвэл таслагчаар) боловсруулдаг (Зураг 9.9.б):

· Металлын нэгэн жигд, өндөр чанартай байрлалыг хангах тогоон хэлбэрийг олж авах;

· зэврэлтээс хамгаалах бүтээгдэхүүн, гадаргуугийн бичил хагарлыг бүрэн арилгах.

Тогоотой зэргэлдээх хэсгүүдийг 15 мм-ээс багагүй өргөнтэй металл гялалзуулж, тусгаарлагч бүрхүүлийн үлдэгдэл, зэв, шороо, тосны толбыг урьдчилан арилгана.

Гагнуурын өмнө хоолойн металлын халаалтыг хүснэгтийн дагуу тогтооно. 9.8.

Хүснэгт 9.8

Хоолойн металыг урьдчилан халаах

Хоолойг халаах ажлыг дүрмээр бол цахилгаан эсвэл хийн халаагуураар гүйцэтгэдэг. Температурын хяналтыг TP-1 төрлийн төхөөрөмжөөр гүйцэтгэдэг.

42-55 кгс/мм 2 суналтын бат бэхтэй хоолойн согогийг гагнах ажлыг UONI 13/55, "Garant", LB52A(I) маркийн 2.5-4.0 мм диаметртэй электродууд, хоолойн согогийг гагнах ажлыг гүйцэтгэдэг. суналтын бат бэх нь 55-57 кгс/мм 2 - "Schwarz 3K", VSF-60 ба түүнтэй төстэй электродуудтай.

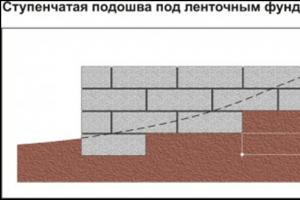

Металлыг согог дээр наалдуулах нь: эхний гадаргуугийн давхарга, дүүргэгч давхарга, контур гагнуур, нүүрэн давхарга (Зураг 9.9.c). Эхний гадаргуугийн давхарга ба контурын гагнуурыг 2.5-3.25 мм диаметртэй электродоор, дүүргэх ба өнгөлгөөг хүснэгтэд өгөгдсөн гагнуурын горимд 3.0-4.0 мм диаметртэй электродоор хийдэг. 9.9.

Хүснэгт 9.9

Гэмтлийн гагнуурын горим

Гагнуурын гэмтэлтэй үед чиглүүлсэн давхаргын тоо дор хаяж хоёр байх ёстой (давхаргын контурын давхаргыг эс тооцвол). Гагнуурыг 20 мм-ээс ихгүй өргөнтэй бөмбөлгүүдийгээр 3 мм-ээс багагүй харилцан давхцаж гүйцэтгэдэг. Давхаргын контурын давхарга нь хилийн шугамд перпендикуляр хэлбэлзэлтэй (Зураг 9.9.d) хийгдсэн бол энэ давхаргын өргөн нь , 8-аас 14 мм-ийн хооронд хэлбэлздэг. Гагнуур нь нарийн ширхэгтэй ширхэгтэй (0.5-0.7 мм) нягт наасан бөгөөд энэ нь хоолойн үндсэн металл руу жигд шилжих боломжийг олгодог.

|

Хоолойн гэмтэлтэй хэсгийг гагнах ажил дууссаны дараа гадаргуугийн гаднах гадаргууг механик аргаар боловсруулж, гадаргуу нь гөлгөр, харагдахуйц царцдасгүй, арматур нь бүх талбайд жигд байх ёстой. Олзны өндөр нь 0.7-1.5 мм-ийн хооронд байх ёстой (9.10-р зураг) ба индикатор ашиглан удирддаг.

Цагаан будаа. 9.10. Хуримтлагдсан талбайн механик боловсруулалт

Тиймээс нэг хөндийн гагнуур (гагнуур) хийгддэг.

Бүлгийн хөндий нь хоолойн гадаргуугийн 100 см 2 тутамд 10-аас багагүй хөндийн бөөгнөрөл гэж тооцогддог.

Бүлгийн хөндийн диаметр ба гүн нь хоолойн ханыг мэдэгдэхүйц сулруулж байвал хоолойн хананы хөндийтэй хэсгийг хайчилж, хоолойн гадаргуутай ижил түвшинд нөхөөсийг гагнаж байна.

Хоолойн гадаргуутай гагнуур хийх нөхөөсийг засварлаж буй хий дамжуулах хоолойн ханын зузаантай тэнцэх ханын зузаантай хоолойноос зууван хэлбэртэй, ижил төрлийн гангаар хийсэн эсвэл ижил физик, механик шинж чанартай. Нүхний хэмжээсүүд нь 250 мм-ээс ихгүй өргөнтэй (хоолойн цагирагийн дагуу), харин хоолойны диаметрээс хагасаас илүүгүй, урт нь 350 мм-ээс ихгүй (тэнхлэгийн дагуу). Хамгийн бага нөхөөсийн хэмжээ: өргөн - 100 мм, урт - 150 мм (ижил чиглэлд). Бүх тохиолдолд нөхөөсийн урт ба өргөний хооронд 50¸100 мм-ийн зөрүүтэй байх ёстой.

Янз бүрийн диаметртэй хий дамжуулах хоолойг засах үед гагнасан нөхөөсийн хэмжээсийг Хүснэгтэнд үзүүлэв. 9.10.

Хүснэгт 9.10

Гагнасан засварын хэмжээ

Гагнасан нөхөөсийн ирмэг нь налуу ирмэгээр таслагдана. Хоолойн нүх нь налуу ирмэгтэй, мөн нөхөөс хэлбэрээр зүсэгдсэн байна. Нүх ба нүхний ирмэг нь бүдгэрсэн байна. Бүрэн нэвтрэлтийг хангахын тулд нөхөөсийг тулгуур цагирагаар гагнаж байна (Зураг 9.11.а).

Тулгуур цагираг нь 3¸4 мм зузаан, 20¸30 мм өргөнтэй ган гангаар хийгдсэн бөгөөд наалтанд дотроос нь гагнаж, ирмэг нь нөхөөсийн ирмэгээс 10¸12 мм-ээр цухуйна. Нэвчилтийг хангахын тулд нөхөөс ба хоолойн ирмэгийн хоорондох зай нь 2¸5 мм байх ёстой. Нөхөөсийг UONI 13/55 төрлийн электродоор гагнаж байна. 12 мм хүртэл зузаантай нөхөөсийн хувьд гагнуурыг гурван давхаргаар гагнана. Давхаргын үндэс нь 3 мм-ийн диаметртэй электродоор, дараагийн давхаргууд нь 3¸4 мм-ийн диаметртэй электродоор хийгдсэн байдаг. Гагнуурыг урвуу байдлаар гүйцэтгэнэ - нөхөөсийн бүх периметрийн эргэн тойронд шаталсан давхаргатай гурваас дөрвөн алхмаар (Зураг 9.11.б). Нөхөөсийг хоолойд дарахын тулд цооногийн дээгүүр суурилуулсан төхөөрөмжөөр бэхэлгээг ашигладаг бөгөөд энэ нь дунд хэсэгт шураг бүхий U хэлбэрийн хаалт, атгах төхөөрөмжөөр тоноглогдсон байдаг. Энэ зорилгоор засвар дээр жижиг хаалт гагнаж байна.

Цагаан будаа. 9.12. Зүсэлт ба засварын схем:

А=IN=ХАМТ=500 мм; Д=1500 мм; Л=9360 мм

периметрийн дагуу зангилаа хоорондын зай – 200 мм

Судалгаанд 820 диаметртэй, 9 мм ханын зузаантай, 19G гангаар хийгдсэн, 27 жил ажилласан, дараах шинж чанартай хоолойг сонгосон.

ü уртааш хүчдэл с т= 407 МПа, s vr=555 МПа;

ü хөндлөн хүчдэл с т= 456 МПа, s vr= 557 МПа.

Хоолойн гаднах гадаргуу дээр 5 ижил зүсэлт хийсэн: 200 урттай; гүн - 3.5, өргөн 3 мм. Зүсэлт хийх схемийг Зураг дээр үзүүлэв. 9.12.

Ашиглалтын нөхцөлд ойртохын тулд хоолойг циклийн горимд гидравлик туршилтанд хамруулсан. Циклийн хүрээ нь: Pmin= 2.0 МПа; Pmax= 4.0 МПа.

Хоолойн нөхцөл байдлын шинжилгээг 200 циклийн ачаалалд өртсөний дараа үе шаттайгаар хийсэн.

Туршилт эхлэхээс өмнө №5 зүсэлтийг баталгаажуулсан бөгөөд үе шат бүрт нэг зүслэгийг гагнаж, 150 х 200 мм хэмжээтэй цонхыг хайчилж, нөхөөсийг гагнаж байна. 600 мөчлөгийн дараа дөрвөн зүсэлт (2,3,4,5) гагнаж, 6,7,8 дугаар нөхөөсийг гагнаж байна. Дараа нь хоолой нь 5000 мөчлөгийн дарамтанд өртөж, дараа нь 1-р ховилыг хайчилж, оронд нь нөхөөсийг гагнасан. Зүсэлт, гагнуурын засварын дарааллыг Хүснэгтэнд үзүүлэв. 9.11.

Бодит нөхцөлд үүссэн аливаа дамжуулах хоолойн бүтэц нь согогийн хуримтлалтай холбоотой өөрчлөлтөд зайлшгүй ордог бөгөөд энэ нь найдвартай байдал буурахад хүргэдэг. Гэмтлийн гол шалтгаан нь үйл ажиллагааны параметрийг тогтоосон стандарт утгаас, дүрмээр бол боломжийн хүлцэлээр хазайх явдал юм. Барилга угсралтын явцад илрээгүй согог нь эвдрэлийн боломжит эх үүсвэр бөгөөд эвдрэлийн магадлал нь согогийн хэмжээ, ашиглалтын явцад өөрчлөгдөх нөхцлөөс хамаардаг тул аливаа согог нь осол гарах магадлалыг тодорхойлдог гэж бид үзэж болно. сүйрэл.

Дамжуулах хоолойн тээврийн байгууламжийн согогийг ангилах ерөнхий схемийг Зураг 1.1-д үзүүлэв.

Зураг 1.1 - Согогуудын ангилал

Дамжуулах хоолойн гүйцэтгэлд согогийн нөлөөллийг үнэлэхдээ согогийн ашиглалтын нөхцөл, түүний шинж чанар болон бусад хүчин зүйлсийг харгалзан үзэх шаардлагатай. Хоолойн металлын гүйцэтгэлд согогийн нөлөөллийг үнэлэхдээ ажлын горим, бүтээгдэхүүний физик, химийн шинж чанар, стрессийн түвшин, хэт ачааллын боломж, шинж чанар, стрессийн концентрацийн зэрэг зэргийг харгалзан үзэх шаардлагатай. .

Үндсэн болон технологийн газрын тос дамжуулах хоолойн гэмтэл -

Энэ нь хоолойн хана, гагнуурын давхарга, хоолойн материалын чанарын үзүүлэлтийн геометрийн параметрийн хазайлт бөгөөд энэ нь одоогийн зохицуулалтын баримт бичгийн шаардлагад нийцэхгүй бөгөөд хоолой үйлдвэрлэх, газрын тос дамжуулах хоолой барих, ашиглах явцад үүсдэг. , түүнчлэн үндсэн болон технологийн газрын тос дамжуулах хоолойд суурилуулсан, хоолойн оношлогоо, харааны болон багажийн хяналтаар илрүүлсэн хүлээн зөвшөөрөгдөөгүй бүтцийн элементүүд ба холбох хэсгүүд.

Хоолойн геометрийн согогууд

.

Эдгээр нь түүний хэлбэрийн өөрчлөлттэй холбоотой согогууд юм. Үүнд:

хонхорхой -газрын тос дамжуулах хоолойн тэнхлэг тасрахгүй байх механик үйл ажиллагааны үр дүнд хоолойн урсгалын талбайн орон нутгийн бууралт;

Атираат -хоолойн хананы хөндлөн гүдгэр ба хотгорууд нь тэнхлэгийн хугарал, газрын тос дамжуулах хоолойн урсгалын талбайн бууралтад хүргэдэг (Зураг 1.2);

зууван -хоолойн хэсэг нь бөөрөнхий байдлаас хазайсан, хамгийн том ба хамгийн бага диаметр нь харилцан перпендикуляр чиглэлд байрладаг геометрийн согог.

Зураг 1.2 - Атираат

Хоолойн хананы гэмтэл.

Үүнд:

металлын алдагдал -механик гэмтэл, зэврэлтээс үүдэлтэй эсвэл үйлдвэрлэлийн технологийн улмаас орон нутгийн сийрэгжилтээр тодорхойлогддог хоолойн хананы нэрлэсэн зузаанын өөрчлөлт (Зураг 1.3);

эрсдэл(зураас, ник) - харилцан хөдөлгөөний үед хоолойн хананы цул биетэй харилцан үйлчлэлийн үр дүнд хоолойн хананаас металлын алдагдал;

Зураг 1.3 - "Металлын алдагдал"-ын согог

багц -хоолойн хананы металлын тасалдал;

гадаргуу руу нэвтрэх боломжтой давхарга(нар жаргах, олзны түрээс) - хоолойн гадна болон дотор талын гадаргуу дээр сунах давхарга;

дулааны нөлөөлөлд өртсөн бүс дэх давхаргыг задлах -гагнуурын зэргэлдээ давхаргыг арилгах;

хагарал -хоолойн хананы металлын нарийн хагарлын хэлбэрийн согог (Зураг 1.4);

Зураг 1.4 - Хоолойн биеийн дагуух уртааш хагарал

дамжуулах хоолойн дотоод гадаргуугийн элэгдлийн эвдрэл -Дамжуулах хоолойн хананы дотоод гадаргуугийн гэмтэл: хөдөлгөөнт урсгалд түдгэлзсэн хатуу хэсгүүд, түүнчлэн шингэн хэсгүүдийн механик эсвэл цахилгаан механик үйл ажиллагааны нөлөөн дор хананы гадаргуугийн давхаргыг дараалан устгах явдал юм. Хатуу хэсгүүд давамгайлах үед механик элэгдэл үүсдэг.

Зэврэлтийн гаралтай согогууд.

Бүрэн зэврэлт:жигд, жигд бус (Зураг 1.5).

Зураг 1.5 - Газар доорх шугам хоолойн зэврэлт

Нэг төрлийн - хоолойн бүх гадаргуутай тэнцүү талбайд металлын гадаргууг бүрхсэн зэврэлт.

Тэгш бус - тусдаа газар нутагт тохиолдож, өөр өөр хурдтай явагддаг.

Орон нутгийн зэврэлт:

цэг - бие даасан цэгийн гэмтэлтэй байдаг;

толбо - тусдаа толбо шиг харагддаг;

шархлаат - тусдаа бүрхүүл шиг харагдаж байна.

Талст хоорондын зэврэлт -металл талстуудын (мөхлөгүүдийн) хилийн дагуу тархдаг зэврэлт.

Стрессийн зэврэлтхаргалзах хоолойн ган нь тодорхой бичил бүтцийн мэдрэмтгий хослуулан дотоод даралт болон хүрээлэн буй орчны зэврэлт довтолгооны хосолсон нөлөөн дор үүсдэг (Зураг 1.6).

Зураг 1.6 - DN1000 хоолой дээрх хүчдэлийн зэврэлт

Стресс зэврэлтийн хагарлын эхлэл ба өсөлтийн яг механизм нь үргэлжилсэн судалгааны сэдэв хэвээр байна.

Стрессийн зэврэлтээс үүсэх хагарал нь ихэвчлэн хоолойн гаднах гадаргуу дээрх үндсэн материалд илэрдэг бөгөөд ядаргааны хагарал шиг уртааш чиглэлтэй байдаг.

Гагнуурын гэмтэл.

Эдгээр нь гагнуурын өөрөө эсвэл дулааны нөлөөлөлд өртсөн бүс дэх согогууд бөгөөд тэдгээрийн төрөл, параметрүүдийг зохицуулалтын баримт бичгүүдээр тогтоосон (SNiP III-42-80, VSN 012-88, SP 34-101-98), харааны тусламжтайгаар тодорхойлсон. хэмжих арга, хэт авианы, рентген, соронзон хяналт, шугаман оношлогоо.

Байршил, төрлөөс хамааран согогийг гадаад ба дотоод гэж хуваадаг.

Гадны (гадаад) согогууд нь давхаргын хэлбэрийн согог, түүнчлэн түлэгдэлт, тогоо, унжилт, доогуур зүсэлт гэх мэт (Зураг 1.7). Ихэнх тохиолдолд гадны согогийг нүдээр тодорхойлж болно.

Зураг 1.7 - Гагнуурын гаднах гэмтэл:

А- давхаргын тэгш бус өргөн; б- түлэгдэлт; В- тогоо; Г- хүн амын шилжилт хөдөлгөөн; г- доогуур зүсэлт

Дотоод гажиг нь нүх сүв, нэвтрэлтийн дутагдал, шаар ба металл бус хольц, хагарал, хайлуулах дутагдал зэрэг орно (Зураг 1.8).

Зураг 1.8 - Гагнуурын дотоод гэмтэл:

А- нүх сүв; б- шаарын хольц; В- давхаргын үндэс ба ирмэгийн дагуу нэвтрэлтийн дутагдал; Г- хагарал; г- хайлуулах дутагдал

Гагнаж буй металлын ирмэгийн бохирдол, нойтон урсгал эсвэл чийгтэй электрод ашиглах, нүүрстөрөгчийн давхар ислийн орчинд гагнуур хийх үед гагнуурын хамгаалалт хангалтгүй, гагнуурын хурд ихсэх, нумын урт хэт их зэргээс шалтгаалан хийн нүх үүснэ (Зураг 1.8, а). Нүүрстөрөгчийн давхар ислийн орчинд гагнах үед, зарим тохиолдолд нүх сүвээр дамжин өндөр гүйдэлд живсэн нумууд үүсдэг - фистулууд гэж нэрлэгддэг. Дотоод нүхний хэмжээ нь 0.1-ээс 2-3 мм-ийн диаметртэй, заримдаа илүү их байдаг. Нүх сүв нь давхаргад тусдаа бүлгүүдэд (нүх сүвний бөөгнөрөл), давхаргын тууш тэнхлэгийн дагуу гинж хэлбэрээр эсвэл тусдаа оруулга (нэг нүх) хэлбэрээр тархаж болно.

Шаар орц (Зураг 1.8, б)гагнуурын металд - эдгээр нь металл бус бодисоор дүүрсэн бага хэмжээний эзэлхүүн юм (шаар, исэл). Тэдний хэмжээ хэдэн миллиметр хүрдэг. Эдгээр орцууд нь гагнасан ирмэгийг масштаб болон бусад бохирдлоос, ихэнхдээ дараагийн давхаргыг гагнахаас өмнө олон давхаргат давхаргын эхний давхаргын гадаргуу дээрх шаараас муу цэвэрлэснээс болж давхаргад үүсдэг.

Шаар орц нь янз бүрийн хэлбэртэй байж болно: дугуй, хавтгай, хальс эсвэл гонзгой хэлбэртэй (гонзгой "сүүл" хэлбэрээр). Барилга байгууламжийн гүйцэтгэлд дан шаарыг оруулах нөлөө нь хийн нүхнийхтэй ойролцоо байна.

Дүрмээр бол шаарын орц нь нүх сүвтэй харьцуулахад илүү урт хэлбэртэй, том хэмжээтэй байдаг.

Нэвтрэлтийн хомсдол - суурь ба хадгалсан металлын хоорондох хил хязгаар дахь тасалдал (Зураг 1.8, V)эсвэл металлтай гагнуурын хөндлөн огтлолын дүүргэгдээгүй хөндий. Нэвтрэх дутагдал үүсэх шалтгаан нь гагнаж буй хуудасны ирмэгийн бэлтгэл муу, хуудасны ирмэг хоорондын зай бага, гагнуурын горим буруу эсвэл тогтворгүй байх гэх мэт. давхаргын ажлын хэсэг. Үүнээс гадна хайлуулах хурц дутагдал нь гагнуур дахь стрессийн концентрацийг үүсгэдэг. Статик ачааллын дор ажиллаж байгаа барилга байгууламжид гагнаж буй металлын зузааны 10-15% -ийг нэвтрүүлэхгүй байх нь ашиглалтын бат бөх байдалд мэдэгдэхүйц нөлөө үзүүлэхгүй. Гэсэн хэдий ч барилга байгууламж нь чичиргээний ачаалал дор ажилладаг бол энэ нь маш аюултай согог юм.

Хагарал - гагнасан холболтын хэсэгчилсэн орон нутгийн сүйрэл (Зураг 1.9). Эдгээр нь халсан металыг хуванцар хэлбэрээр урах эсвэл бага температурт хөргөсний дараа хэврэг хугарлын үр дүнд үүсч болно. Ихэнх тохиолдолд хагарал нь хатуу бэхлэгдсэн байгууламжид үүсдэг.

Зураг 1.9 - Гагнуурын хагарал

Хагарал үүсэх шалтгаан нь буруу сонгогдсон технологи эсвэл гагнуурын муу техник байж болно.

Хагарал нь хамгийн аюултай бөгөөд одоо байгаа хяналтын дүрмийн дагуу хүлээн зөвшөөрөгдөхгүй согог юм.

Гагнуурын хуримтлагдсан металл нь үндсэн металл эсвэл ижил гагнуурын өмнөх давхаргын өмнө нь хуримтлагдсан металлтай нийлэхгүй бол хайлуулахгүй байх нь согог юм (Зураг 1.8, d).

Гагнаж буй эд ангиудын ирмэгийг масштаб, зэв, будаг, хэт урт нуман, гүйдэл хангалтгүй, гагнуурын өндөр хурд гэх мэтээс муу цэвэрлэснээс болж хайлдаггүй.

Энэ согог нь хөнгөн цагаан-магнийн хайлшийг аргон нуман гагнуурын үед, түүнчлэн даралтат гагнуурын үед үүсдэг. Холимог дутагдал нь маш аюултай согог бөгөөд орчин үеийн согог илрүүлэх аргуудаар муу илрүүлдэг бөгөөд дүрмээр бол хүлээн зөвшөөрөх боломжгүй юм.

Гагнуурын согогийн ангилалд гагнуурын согогийг мөн багтаасан болно.

1 унжих (унжих).

Эдгээр нь үндсэн металлын ирмэг дээр шингэн металл урсдаг тул хэвтээ давхарга бүхий босоо гадаргууг гагнах үед үүсдэг. Хүн амын шилжилт хөдөлгөөний шалтгаанууд:

Өндөр гагнуурын гүйдэл;

Урт нуман;

Электродын буруу байрлал;

Дээш доошоо гагнах үед бүтээгдэхүүний налуугийн том өнцөг. Унжсан хэсэгт нэвтрэлтийн дутагдал, хагарал гэх мэт ихэвчлэн байдаг.

2 Доод зүсэлт.

Эдгээр нь гагнуурын өндөр гүйдэл, урт нуман бүхий давхаргын ирмэгийн дагуу үндсэн металлд үүссэн хотгор (ховил) бөгөөд энэ тохиолдолд давхаргын өргөн нэмэгдэж, ирмэг нь илүү хүчтэй хайлдаг. Доод зүсэлт нь үндсэн металлын хэсгийг сулруулж, гагнасан холбоосыг эвдэхэд хүргэдэг (Зураг 1.7, г).

3 түлэгдэлт.

Суурь эсвэл хадгалсан металл руу нэвтрэн орох, нүх үүсэх боломжтой. Эдгээр нь ирмэгүүд хангалтгүй, тэдгээрийн хоорондох том ялгаа, гагнуурын өндөр гүйдэл эсвэл гагнуурын бага хурдтай хүч зэргээс үүсдэг. Нимгэн металлыг гагнах үед гагнуурын үргэлжлэх хугацаа ихсэх, гагнаж буй эд ангиудын шахалтын хүч бага, гагнаж буй гадаргуу эсвэл электрод дээр бохирдол үүсэх үед түлэгдэлт ихэвчлэн ажиглагддаг.

4 Ирмэгийн офсет -холбосон хоолойн хананы дунд шугам (дугуй давхаргын хувьд) эсвэл холбосон хуудас (спираль ба уртааш давхаргын хувьд) хоорондын тохиромжгүй хэлбэрийн угсралтын согог. Хөндлөн/уртааш/ мушгиа гагнуурын шилжилт гэж ангилна (Зураг 1.10).

Зураг 1.10 - Ирмэгийн зөрүү

Хосолсон согогууд.

Ийм согогуудад дараахь зүйлс орно.

Геометрийн согог эрсдэлтэй, металлын алдагдал, давхаргын эвдрэл, хагарал (Зураг 1.11);

Гагнуурын дэргэд буюу гагнуур дээр байрлах геометрийн согог;

Шилжилттэй хослуулсан гагнуурын гажиг;

Гэмтэлтэй гагнуурын зэргэлдээ давхаргыг арилгах.

Зураг 1.11 - Тэмдэгтэй хонхорхой

Хүчингүй бүтцийн элементүүд.

СНиП 2.05.06–85*/6/-ын шаардлагыг хангаагүй холбох хэсгүүд:

Tees (Зураг 1.12);

Хавтгай болон бусад залгуур ба ёроол;

Гагнасан салбарын гулзайлт;

Адаптер;

Одоогийн стандарт, дүрэм журамд нийцэхгүй холбох хэрэгсэл бүхий салбар хоолой;

Бүх төрлийн, хэмжээтэй гагнасан нөхөөс, дээд талын нөхөөс;

Хоолойн дээгүүр гагнасан хоолойнууд ("хошуу"), хоолойнууд гэх мэт.

Зураг 1.12 - Tee гэмтэл

Тусгаарлагчийн гэмтэл

.

Тусгаарлагчийн согог (Зураг 1.13) нь дамжуулах хоолойг зэврэлтээс хамгаалах иж бүрэн хамгаалалтын үр нөлөөг мэдэгдэхүйц бууруулж, улмаар хоолойн хананы зэврэлтээс хамгаалах чадвар буурдаг. Үүний үр дүнд дамжуулах хоолойн дутуу эвдрэлийн түвшин нэмэгдэж, согогийг цаг тухайд нь илрүүлж, арилгах замаар бууруулах боломжтой.

Зураг 1.13 - Тусгаарлагч бүрхүүлийн согогууд

Хоолойг хэрэгцээнд зориулж худалдаж авахдаа худалдан авагч бүр худалдагчаас хоолой, ган, үйлдвэрлэгчийн багцын талаархи мэдээллийг агуулсан чанарын гэрчилгээ шаардах эрхтэй. Энэ нь мөн хийсэн туршилтуудын талаархи мэдээллийг агуулж болно.

Энэ бол маш чухал мэдээлэл бөгөөд энэ нь хоолойг зөвхөн ГОСТ эсвэл TU-ийн дагуу үйлдвэрлэдэг төдийгүй хүч чадал, янз бүрийн төрлийн согог байгаа эсэхийг шалгадаг гэдгийг ойлгоход хүргэдэг.

Эдгээр туршилтыг хийхэд янз бүрийн төхөөрөмжийг ашигладаг. Гэхдээ зөвхөн шинэ хоолой төдийгүй дамжуулах хоолойн нэг хэсэг болох хоолой, тэр ч байтугай өрмийн машиныг турших боломжтой.

Төхөөрөмж нь дараахь дутагдлыг илрүүлдэг.

- тасалдал;

- шахах;

- нэвтрэлтийн дутагдал;

- нар жаргах;

- хагарал;

- үсний шугам;

- дутагдал;

- металл бус орцууд.

Жагсаалтад орсон согогтой хоолойг ашиглах нь хүний гараар бүтсэн гамшиг, осолд хүргэдэг. Үйлдвэрлэлийн тоног төхөөрөмж муу тохируулагдсан, чанар муутай түүхий эд ашигласан тохиолдолд хоёуланд нь гэмтэл гардаг.

Эргэдэг гүйдлийн алдаа илрүүлэгчийг одоо байгаа үйлдвэрлэлийн шугамд хялбархан нэгтгэж болно. Энэ нь бүтээгдэхүүнийг үйлдвэрлэлийн явцад шууд хянах боломжийг олгодог бөгөөд энэ нь чанар муутай бүтээгдэхүүнээс татгалзах зардлыг эрс бууруулдаг.

Энэ арга нь өдөөлттэй ороомог ашиглан хяналттай бүтээгдэхүүнд өдөөгдсөн эргүүлэг гүйдлээр үүсгэгдсэн соронзон оронтой гадаад цахилгаан соронзон орны харилцан үйлчлэлийн шинжилгээнд суурилдаг. Энэ тохиолдолд хяналтыг турших хоолойтой харилцан үйлчлэхгүйгээр гүйцэтгэдэг бөгөөд энэ нь үйлдвэрлэлийн шугамын технологийн хурдыг хадгалах боломжийг олгодог.

Энэ арга нь өдөөлттэй ороомог ашиглан хяналттай бүтээгдэхүүнд өдөөгдсөн эргүүлэг гүйдлээр үүсгэгдсэн соронзон оронтой гадаад цахилгаан соронзон орны харилцан үйлчлэлийн шинжилгээнд суурилдаг. Энэ тохиолдолд хяналтыг турших хоолойтой харилцан үйлчлэхгүйгээр гүйцэтгэдэг бөгөөд энэ нь үйлдвэрлэлийн шугамын технологийн хурдыг хадгалах боломжийг олгодог.

Одоо байгаа шугам хоолой, суурилуулалтын согогийг хайх төхөөрөмж

Энэ арга нь хоёр хос акустик мэдрэгчийг ашиглахад суурилдаг. Хос бүрийн мэдрэгчийн нэг нь уртааш чичиргээ, хоёр дахь нь хөндлөн чичиргээг илрүүлдэг.

Энэ арга нь хоёр хос акустик мэдрэгчийг ашиглахад суурилдаг. Хос бүрийн мэдрэгчийн нэг нь уртааш чичиргээ, хоёр дахь нь хөндлөн чичиргээг илрүүлдэг.

Туршилтын явцад мэдрэгчээс хүлээн авсан дохиог боловсруулах нь одоо байгаа согогийн шинж чанар, байршлыг нарийн тодорхойлох боломжийг олгодог. Энэ аргыг 80 мм-ээс их диаметртэй, 5-15 мм-ийн хананы зузаантай дамжуулах хоолойд ашигладаг.

Санал болгож буй аргаар найдвартай илрүүлсэн согогууд:

- хоолойн ханын зузааныг эхнээс нь 50% хүртэл бууруулах орон нутгийн бууралт;

- гагнуурын гэмтэл;

- хэд хэдэн шархлаа (100 мм-ээс дээш хоолойн тэнхлэгийн дагуух өргөтгөлтэй);

- хамгийн жижиг хагарлыг ч нээх.

Өрөмдлөгийн хоолойн согогийг илрүүлэх нь хий, газрын тосны цооног өрөмдөх үед өрөмдлөгийн хэлхээний бүтцийн элементүүд эвдэрч гэмтсэний улмаас осол ихэвчлэн гардаг тул зайлшгүй шаардлагатай байдаг.

Баганын хамгийн эмзэг газрууд нь цоожтой (гагнаж, урсгалтай) байдаг.

Эдгээр гэмтэл нь металлын ядаргааны улмаас үүсдэг бөгөөд ихэнхдээ хагарал хэлбэрээр үүсдэг.

Эдгээр гэмтэл нь металлын ядаргааны улмаас үүсдэг бөгөөд ихэнхдээ хагарал хэлбэрээр үүсдэг.

Хоолойн урсгалтай хэсгүүдийг шалгах PKDU-1 төрлийн согог илрүүлэх хөдөлгөөнт цогц төхөөрөмж ашиглан гүйцэтгэнэ. Хоолойг хяналтын цэгт 60 м хүртэл урттай кабелиар холбосон алсын мэдрэгч ашиглан хянадаг.

Биеийн үл эвдэх туршилтган насос болон компрессорын хоолойг DINA-1 угсралтаар үйлдвэрлэдэг. Түүний ажил нь соронзон индукцийн аргад суурилдаг.

Ханын зузаанхөнгөн цагаан ба ган өрмийн хоолой, насос, компрессорын нэгжийг BUIT-1 зузаан хэмжигчээр шалгана. Түүний үйлдэл нь хоолойн дотор ба гадна хананаас туссан хэт авианы импульсийн хоорондох хугацааны интервалыг хэмжихэд суурилдаг. Энэ тохиолдолд хэт авианы оролт нь контактгүй байдлаар хийгддэг тул хоолойн гадаргууг зэв, будгаас цэвэрлэх шаардлагагүй болно.

Ханын зузаанхөнгөн цагаан ба ган өрмийн хоолой, насос, компрессорын нэгжийг BUIT-1 зузаан хэмжигчээр шалгана. Түүний үйлдэл нь хоолойн дотор ба гадна хананаас туссан хэт авианы импульсийн хоорондох хугацааны интервалыг хэмжихэд суурилдаг. Энэ тохиолдолд хэт авианы оролт нь контактгүй байдлаар хийгддэг тул хоолойн гадаргууг зэв, будгаас цэвэрлэх шаардлагагүй болно.

Энэ нь үйлдвэрлэсэн болон аль хэдийн ажиллаж байгаа хоолойн бүрэн бүтэн байдлыг шалгахад ашигладаг багаж хэрэгслийн зөвхөн багахан хэсэг юм. Эдгээр төхөөрөмжүүд нь ихэвчлэн энгийн хэрэглэгчдэд байдаггүй тул түүний даалгавар бол хоолойг худалдан авахдаа нүдээр шалгаж, түүнд хавсаргасан гэрчилгээг шалгах явдал юм. Томоохон, итгэмжлэгдсэн барилгын хангамжийн дэлгүүрүүдээс өрхдөө хоолой худалдаж авах нь дээр. Тэнд зориудаар чанар муутай бүтээгдэхүүн худалдаж авах магадлал хамаагүй бага байдаг.

1.3 Согогуудын ангилал

Согог гэдэг нь зохицуулалттай стандартыг дагаж мөрдөхгүй байх явдал юм. Согог илрэх гол шалтгаан нь үйл ажиллагааны параметрийн стандарт утгаас хазайсан, хүлцэлээр үндэслэлтэй байна.

Согогуудын ангиуд.

Эхний ангид дараахь зүйлс орно.

Дамжуулах хоолойн хөвөгч хэсгүүд (усны гадаргуу руу нэвтрэх боломжтой устай хөрсөн дэх тэнхлэгийн тооцооны байрлалыг алдсан гол хий дамжуулах хоолойн хэсэг);

Арк хэлбэрийн ялгаруулалт (ашиглалтын явцад өдрийн гэрлийн гадаргуу руу нэвтрэх тэнхлэгийн дизайны байрлалыг алдсан гол хий дамжуулах хоолойн хэсгүүд);

товойх (хөрсний хөлдөлтөөс болж товойсон хоолойн хэсэг, ихэвчлэн шугам хоолой агуулсан гэссэн хөрс хөлдөх үед):

а) тэгш хэмтэй;

б) тэгш бус (нэг хагас долгионы синусоид хэлбэрээр);

в) хэвтээ хавтгайд "могой" төрөл (хоёр ба түүнээс дээш хагас долгионтой);

унжсан (газар дээр тулгуургүй хоолойн нүцгэн хэсэг, жишээлбэл, карст үзэгдлийн үр дүнд эсвэл мөнх цэвдэгт хөрс гэссэний үр дүнд үүссэн);

суулт (мөнх цэвдэгт хөрс гэсэх үед суудаг хоолойн хэсэг).

Хоёр дахь ангилалд дараахь зүйлс орно.

Хоолойн зууван хэлбэр (хоолойн анхны цагираг хэсгийг зууван хэлбэр болгон хувиргасны үр дүнд хоолойн хэсгийн геометрийн хэлбэрийн согог);

хонхорхой (хоолойн гадаргуугийн хэлбэрийн орон нутгийн өөрчлөлт, ханын сийрэгжилт дагалддаггүй);

Атираат (хоолойн гадаргуу дээрх хөндлөн атираа, ихэвчлэн хоолойн хананы зузаантай харьцуулахад гүнээр тодорхойлогддог).

Гурав дахь ангилалд металлургийн гаралтай хоолойн хананы согог, гол хий дамжуулах хоолойг тээвэрлэх, барих, ашиглах явцад үүссэн согогууд орно.

Багц;

Нар жаргах (нэлээн уртаар хуудас өнхрөх чиглэлд металлын тасалдал);

Кино (өөрз бүрийн зузаан, хэмжээтэй металлыг гулсмал чиглэлд сунгах);

Алдаа (янз бүрийн хэлбэрийн металлын гадаргуугийн гүн исэлдсэн ан цав нээгдсэн);

Liquation (металл бус орцын агууламж нэмэгдэх);

Ховил (хоолой өнхрөх явцад үүссэн уртааш ховил).

Гол хий дамжуулах хоолойн хоолой, байгууламж, үйл ажиллагааны явцад үүссэн хоолойн ханан дахь согогууд:

Том талбайд хоолойн ханыг сийрэгжүүлэх;

Ган болон бүлгийн аль алинд нь хоолойн хананд орон нутгийн гэмтэл;

Шугаман өргөтгөсөн согогууд:

а) зураас;

б) дээрэлхэгчид.

Хоолойн гэмтэл үүсэх шалтгаанууд.

Одоо байгаа металл цувих технологи, бие даасан төмөрлөгийн үйлдвэрүүдэд ган тасралтгүй цутгах технологи нь чанар муутай хоолой үйлдвэрлэх нэг шалтгаан болж байна.

Хоолойн үйлдвэрүүдэд түүхий эдийн орж ирж буй хяналт төгс бус эсвэл огт байхгүй - түүхий эдийн согог нь хоолойн согог болж хувирдаг.

Шугам хоолойг гахайн зүсэгчээр цэвэрлэх үед хоолойн гадаргуугийн орон нутгийн хэсгүүдэд хуванцар деформацийн согогууд үүсдэг - доод зүсэлт.

Гагнасан холболтын гэмтэл нь тогтоосон стандарт, техникийн шаардлагаас янз бүрийн хэлбэрийн хазайлт бөгөөд гагнасан холболтын бат бөх, найдвартай байдлыг бууруулж, бүхэл бүтэн бүтцийг устгахад хүргэдэг.

Унжих - ихэвчлэн хүйтэн суурь металлын ирмэг дээр шингэн металл урсдаг тул хэвтээ давхарга бүхий босоо гадаргууг гагнах үед үүсдэг. Тэдгээр нь орон нутгийн (хувь хүний хөлдөөсөн дусал хэлбэрээр) эсвэл давхаргын дагуу сунгаж болно.

Доод зүсэлт нь гагнуурын ирмэгийн дагуу үндсэн металлд үүссэн хотгор юм.

Шатаалт гэдэг нь суурь буюу хуримтлагдсан металлыг нэвтлэх замаар нүх үүсэх магадлалтай.

Гагнуурын төгсгөлд нуман гэнэт тасрах үед гагнаагүй тогоо үүсдэг.

Согогуудын аюулын зэрэглэлийн үнэлгээ.

Бүтээгдэхүүний дамжуулах хоолойн статик ба динамик тогтвортой байдлын шалгуурын дагуу согогийн аюулын зэрэглэлийг үнэлнэ. Статик тогтвортой байдлын шалгуурын дагуу металлын алдагдал гэж ангилагдсан сонгодог согогийн аюулыг үнэлэх шаардлагатай.

Динамик тогтвортой байдлын шалгуурын дагуу дамжуулах хоолойн дотоод даралттай давтан статик ачааллын үед үндсэн металл дахь орон нутгийн стресс баяжуулагч гэж ангилагдсан согогийн аюулыг үнэлэх шаардлагатай.

Гэмтлийн аюулын зэрэглэлийн талаархи шийдвэр нь мөн чанар, байршил, хэмжээ, түүнчлэн энэ төрлийн согогийн аюулын талаархи хүч чадлын физикийн санаан дээр үндэслэнэ. Энэ тохиолдолд согогийг зөв ангилах магадлал, түүний хэмжээ, координатыг тодорхойлох нарийвчлал зэргийг харгалзан үзэх шаардлагатай. Хэрэв үр дүнгийн найдвартай байдал, нарийвчлал хангалтгүй бол бусад аргууд, жишээлбэл, радиографик, гүйдэл ашиглан давтан туршилт хийх шаардлагатай.

Тарагч боолтыг сэргээх

Хурдан хөдөлдөг идэмхий орчинд ажилладаг дисперс эрэгний хувьд...

Доод зүсэлттэй гилотин хайч

Холбогдсон нэгжийг бэлтгэх, угсрах, гагнах зохицуулалтын баримт бичгийн шаардлагыг зөрчсөний улмаас хайлуулж гагнуураар хийсэн гагнуур, холбоосын гэмтэл үүсдэг ...

Гагнуурын гэмтэл

Үйлдвэрлэлийн процесс бүр нь техникийн стандартын шаардлагаас тодорхой хазайлттай байдаг. Хэрэв ийм хазайлт нь тодорхой бүтээгдэхүүний тогтоосон хүлцэх хэмжээнээс давсан бол энэ нь согог, арилгах ёстой согог юм ...

Гагнуурын гэмтэл

Гадны согогууд Давхаргын хэмжээ, хэлбэрийг гажуудуулах; оёдол нь том юмуу дутуу...

Гагнуурын гэмтэл

Гагнуурын бүх согогийг арилгах ёстой бөгөөд хэрэв боломжгүй бол гагнасан бүтээгдэхүүнийг татгалзана...

Хамгийн энгийн цэгийн согогууд нь хоосон орон зай (атомыг устгасан газрууд) ба завсрын атомууд (Зураг 2.1). Монатомын талст дахь цэгийн согогууд нь янз бүрийн төрлийн хольцын атомуудыг агуулсан байх ёстой ...

Металлын деформацийн үед мултрах шинж чанарын өөрчлөлт

Битүү савлагдсан бүтцэд, ялангуяа ихэнх жинхэнэ металуудад, fcc эсвэл bcc торонд талсжих үед диффузын шилжилтийн гол механизм нь хоосон орон зай юм. Энэ механизмд атомын энгийн үсрэлт...

Металлын деформацийн үед мултрах шинж чанарын өөрчлөлт

Сул орон зай үүсдэг: a) атомын эмх замбараагүй дулааны хөдөлгөөний үед энергийн хэлбэлзлийн үр дүнд; б) хуванцар хэв гажилтын үед; в) металлын цөмийн цацраг туяа, түүнчлэн бусад процессын үед. Цагаан будаа. 2.5...

Машины эргэдэг тэнхлэгийн үйл ажиллагааны онцлог, түүний хийц, технологийн онцлог

Хамгийн түгээмэл эвдрэл гэмтэл нь янз бүрийн гаралтай эвдрэл, хагарал юм. Хэрэв ийм согог гарвал түүний дизайны онцлогоос шалтгаалан хонгилыг сэргээх нь ихэвчлэн боломжгүй байдаг. Ихэвчлэн...

Жилд 500 тонн үйлдвэрлэх хүчин чадалтай нарийн цутгах цехийн төсөл

Татгалзсан цутгамал засварын зардал нь дахин хийх зардлаас бага байвал согогийг засах нь зүйтэй. Гаднах бүрхүүлийг битүүмжлэн гагнаж болно. Гагнуурыг цахилгаан гагнуур ашиглан хийх ёстой ...

Цилиндрийн толгойг сэргээх технологийн процессын зураг төсөл

Хүснэгт 3 Согог илрүүлэх, эд ангиудыг ангилах техникийн нөхцөл No Согогийн нэр Гэмтлийг илрүүлэх арга Хэмжээ Дүгнэлт Нэрлэсэн Засваргүй зөвшөөрөгдөх 1 Хүрэм дэх хагарал...

Ашиглалтын явцад механизм, эд ангиудын согогийг тодорхойлох арга. Засварын аргыг сонгох

Засвар хийх урьдчилсан нөхцөл бол засвар үйлчилгээний хугацаанд гүйцэтгэсэн бүх ажлыг бүртгэх, угсрах бүх нэгж, эд анги, асуудлыг тайлбарласан бүртгэлийн дэвтэрт машины нөхцөл байдлыг бодитойгоор тэмдэглэх явдал юм.

Криворожсталь үйлдвэрт ажиллах нөхцөлд хэвний эсэргүүцэл

Шинжлэх ухааны судалгааны үр дүнд хөгц мөөгөнцөр, ялангуяа ан цав үүсэх эсэргүүцлийг нэмэгдүүлэх шинэ нөөц бий болсон. Цутгамал төмрөөр хийсэн хэвийг (түүний дотор том хэмжээтэй) ажиллуулахад урам зоригтой үр дүнд хүрсэн...

UNB-600 өрмийн насосны загвар, зорилго, ажиллах зарчим

Шахуургын үйл ажиллагаанд гарч болзошгүй доголдлыг оношлох, тэдгээрийг арилгах аргуудыг 1-р хүснэгтийн дагуу гүйцэтгэнэ.Хүснэгт 1...

6) өөр өөр зузаантай хуудас;

Тодорхойлолт, шинж чанар, согогийн шалтгаан бүхий MT хананы согогийн нарийвчилсан ангиллыг авч үзье (Хүснэгт 2.). а) механик гаралтай согогууд; б) зэврэлтээс үүдэлтэй согогууд; в) технологийн согог; г) гагнуурын гэмтэл (Хүснэгт 2).

Хоолойн хананы гэмтэл Энэ ангилалд хоолойн ханын согогийг төрлөөр нь ангилдаг. A) б) V) G)

Гол шугам хоолойн аюултай хэсгүүдийн жагсаалт.

Хоолойн хэсэг бүрийн аюулын зэрэг нь түүний дизайны байрлал дахь өөрчлөлт, хоолойн хананд согог байгаа эсэх, тэдгээрийн хөндлөн огтлолын хэлбэр, хоолойн дулаалгын байдал, ECP системийн зөрчлөөс хамаарна. Техникийн баримт бичиг, хээрийн судалгаа гэх мэт судалгааны үр дүнд үндэслэн аюултай байж болзошгүй газруудын жагсаалтыг гаргаж, үүнд дараахь зүйлс орно.

1. нарийн төвөгтэй тохиргоотой газар,

2. өндөр даралтын тал дээр талбайн байгууламжтай зэргэлдээх талбай,

3. хиймэл байгууламж, саадтай огтлолцох,

4. усан доорх гарц,

5. тээврийн бусад замтай уулзвар

6. гүний усны түвшин өндөртэй газар,

7. шугам хоолойн эвдрэл дагалдан гэмтэл гарсан газар.

8. VMG-д байрлах газрууд,

9. 0°-аас доош шахах бүтээгдэхүүний температуртай газар.

гол горхи, усан сан (гол, усан сан, суваг гэх мэт) уулзвар;

газар дээгүүр тавьсан хэсгүүд;

Гол шугам хоолойн салбарууд.

Шугаман хаалттай хавхлагууд, үүнд цохиур, платформ, хамгаалах байр.

Хоолойн доторх цэвэрлэгээ ба согог илрүүлэх бодисыг нэвтрүүлэх төхөөрөмж, төхөөрөмж.

Даралт бууруулах нэгжүүд.

Шугамын алдаа илрүүлэх хэрэгслийг нэвтрүүлэхэд TP бэлтгэх. TP-ийн геометр, дотоод гадаргууг цэвэрлэхэд тавигдах шаардлага.

Хийн дамжуулах хоолойг шугаман шалгалтын хэрэгслийг нэвтрүүлэхэд бэлтгэх нь олон тооны зохион байгуулалт, техникийн арга хэмжээг шаарддаг бөгөөд тэдгээрийн хэрэгжилт нь шугаман хяналтын хэрэгслийг эхлүүлэх, хүлээн авах, хоолой дотор аюулгүй хөдөлгөөнийг хангах, аюулгүй байдлыг хангах боломжийг олгоно. дамжуулах хоолойн шугаман хэсгийн төлөв байдлын хамгийн найдвартай өгөгдөл.

Шугам хоолойг шороо, металл, гадны биетээс цэвэрлэх.

Калибрын сум дамжуулж дамжуулах хоолойн бодит хамгийн бага урсгалын талбайг тогтоох.

Гүйцэтгэгчийн ашигладаг шугаман гахайн гулзайлтын радиусаас бага гулзайлтын радиустай эгц муруйсан тохой, хоолойн цооног маш их нарийссан газруудыг арилгах; Хяналтанд ашиглагдаж буй шугаман хяналтын машиныг ашиглах боломжийг олгодог гулзайлтын хамгийн бага радиус ба хамгийн бага нарийсалтыг тэдгээрийн онцлог төрлөөр нь тодорхойлж, оношилгооны үзлэг хийх гэрээ байгуулахдаа тохиролцсон болно.

Агаарын огтлолцол, тэдгээрийн тулгуурт аудит хийх, шаардлагатай бол бэхжүүлэх.

Шугамын хяналтын хэрэгслийг нэвтрүүлэх ажлыг эхлүүлэхийн өмнө битүүмжлэлийг шалгаж, тэдгээрийг арилгах.

Хоолойн тэнхлэгээс хатуу дээгүүр хий дамжуулах хоолойн маршрутын дагуу байрлуулах ёстой өрөмдлөгийн болон өрөмдлөггүй тэмдэглэгээний шаардлагатай тоо, байршлыг тодорхойлох.

Шугаман пуужингуудыг дамжуулахын тулд хамгийн том сумыг байрлуулах боломжийг олгодог хэмжээтэй хүлээн авах камер суурилуулсан. Алдаа илрүүлэгчийг нэвтрүүлэхийн тулд гулзайлтын min r t\n нь 3D t\n-тэй тэнцүү байх ёстой. Шахах шингэний хамгийн бага урсгалын хурд нь 3 м/с байна.

Хавхлагууд нь бүтцийн оролт, гаралтын хамт бүрэн цооногтой байх ёстой. Суваг хөөргөхөөс өмнө бүх хавхлагын нээлхийг шалгах шаардлагатай.

Шалгах хавхлагууд нь сумны шилжилтийг цаг тухайд нь хийх боломжтой байх ёстой. Хамгийн тохиромжтой сонголт бол пуужин өнгөрөх үед хавтанг барих төхөөрөмжтэй хавхлагуудыг ашиглах явдал юм. Шугам хоолойд согог илрүүлэгчийг ажиллуулахын өмнө бэлтгэл ажлыг хийх шаардлагатай: 1. Дамжуулах хоолой дахь нарийсч болзошгүй бүсүүдийг тодорхойлж, тэдгээрийг арилгах, 2. Дамжуулах хоолойн хөндийг бохирдол, ялангуяа парафин, хавхлагт наалдсан объектоос цэвэрлэх,

3. хонхорхой, атираат зэрэг эвдрэлийг тодорхойлох тоног төхөөрөмжийн геометрийг хэмжих төхөөрөмжийг дамжуулна. Алдаа илрүүлэгч дамжин өнгөрөх дамжуулах хоолойн хэсгийг нөөц утаснуудын гаралтын хэсгээс таслах ёстой.

4. хусагчийг хүлээн авах эхлэлийн камерын байдлыг шалгах шаардлагатай;

5. Тоног төхөөрөмжийн цэвэрлэгээг 100 км-т 1 кг парафины чанартайгаар гүйцэтгэнэ.

Дамжуулах хоолойн гэмтэлийн ангилал.

Төрөл бүрийн гаралтай металл ба хоолойн хананы согогуудад дараахь зүйлс орно.

1) дотоод согогууд - дотоод хагарал, давхарга, хагарал (хагарал), бүдүүн ширхэгтэй бүтэц;

2) цувисан бүтээгдэхүүний гаднах согог (металлын согог) - нар жаргах, исэлдүүлэх, хальс, царцдас (масштаб), шатах, сүвэрхэг байдал, агшилтын хөндий;

3) зэврэлт - атмосфер, талст хоорондын, гадаргуу, хий;

4) гагнуурын металлургийн гэмтэл;

5) гадаргуугийн механик гэмтэл;

6) өөр өөр зузаантай хуудас;

7) зузааны өөрчлөлт: дарагдсан, зурсан профиль - хөндлөн чиглэлд; гагнасан хоолой - уртааш чиглэлд.

Хоолойн хананы гэмтэл Энэ ангилалд хоолойн ханын согогийг төрлөөр нь ангилдаг. A)механик гаралтай согогууд (зураас, зураас, зүслэг); б)зэврэлтээс үүссэн согогууд (1 хатуу зэврэлт: жигд, жигд бус; 2 орон нутгийн: цэг, толбо, шарх; 3 цоорхой зэврэлт; 4 талст хоорондын) V)технологийн согог (хагарал, давхарга, согог, нар жаргах, тав); G)гагнуурын согог (1. үсрэлт, хөлдөөсөн металл дусал; 2. түлэгдэх, өнгөлгөө; 3. тойргийн болон уртааш гагнуурын холболтын гэмтэл).