Silikon er et plastisk, veldig mykt materiale. Det brukes til å skaffe skjemaer. Dette er en enkel prosess, og det er også enkelt å lage en lignende komposisjon selv. Først er det viktig å studere i detalj instruksjonene om hvordan du lager en form fra silikonforsegling hjemme.

Blande sammensetningen

Dette materialet brukes i nesten alle områder av menneskelivet - til husholdningsformål, i konstruksjon, produksjon, medisin. Silikon har fått popularitet på grunn av sine egenskaper som ikke er tilgjengelige i analoger. Stoffet bidrar til å redusere eller øke adhesjonsprosesser og tilføre hydrofobicitet til objektet.

Stoffet beholder sine grunnleggende egenskaper selv under ekstreme forhold - ved høye, lave temperaturer og høy luftfuktighet. Følgende egenskaper ved materialet bør også bemerkes:

- bioinertitet;

- god elastisitet;

- lang driftstid;

- miljøvennlighet.

I industrien er væsker og silikonemulsjoner gode anti-klebende smøremidler, som brukes til store former, produksjon av smøremidler, kjøling, støtdempende forbindelser og tetningsmidler. Silikonskumdempere er veldig populære.

Silikon brukes til å lage foringer, pakninger, ringer, mansjetter, plugger, samt andre spesialdeler som kan brukes ved temperaturer fra minus 60 til pluss 200 grader.

En annen kvalitet er motstand mot:

- stråling;

- sjøvann;

- solstråler;

- alkohol;

- alkalier, syrer;

- kokende vann;

- mineraloljer;

- elektriske utladninger.

Silikoner er tilgjengelig for salg i et bredt utvalg, men noen håndverkere foretrekker å tilberede dem selv. Dette lar deg kutte kostnader og uttrykke din kreativitet.

Å lage din egen silikon kan gjøres ved hjelp av flere metoder. Men det resulterende stoffet er ikke identisk i egenskaper med det kjøpte. Hjemmelagde blandinger er dårligere i kvalitet enn fabrikkprøver, og kan bare brukes hjemme.

Før du begynner å lage silikon, må du forberede en beholder for påfølgende arbeid. Monteringsboksen vil forenkle prosessen med å fjerne delen. Det skal ikke være hull i beholderen fordi stoffet kan lekke inn i dem.

Før sammensetningen plasseres i en beholder, er den belagt med en separator - en såpe eller fet løsning. Hvis det kreves en matrise for et vertikalt produkt, festes den først til bunnen av beholderen ved hjelp av plasticine. Deretter helles stoffet rundt. Materialet må helles i en tynn stråle til det dekker figuren helt. Deretter er beholderen hermetisk forseglet, du må vente 15 minutter. Som et resultat demonteres beholderen, og silikonet skal ikke lenger feste seg til hendene dine.

Opprette en matrise

Opprette en matrise Sammensetningen av fyllstoffet inkluderer:

- herder;

- silikonpasta.

Denne sammensetningen gjør det mulig å støpe hvilken som helst form. Men resultatet er ikke akkurat silikon, men noe som ligner gummi.

Forebyggende tiltak

Det er viktig å tilnærme skjemaopprettingsprosessen riktig. Det er påkrevd å utføre alle manipulasjoner med gummihansker. Silikon er et giftig stoff, så du bør også tenke på hvor du skal utføre arbeidet. Det anbefales å gjøre dette i et rom med god luftsirkulasjon - optimalt på en balkong, loggia eller ute.

Nødvendige materialer

For å blande selv trenger du:

- Hvit ånd;

- skje, pipette, plast kopp;

- akrylmaling;

- glyserinløsning;

- Silikonforseglingsmiddel.

Alle disse ingrediensene er kombinert i visse proporsjoner - det er viktig å følge dem strengt:

- 30 g silikon;

- 150 g white spirit;

- 1 dråpe fargesammensetning;

- 3 dråper glyserin.

Prosessen med å blande komponenter

Når du lager hjemmelaget silikon, inkluderer prosessen følgende trinn:

- Tetningsmassen legges i en plastkopp.

- Glyserin og maling tilsettes det. Hvis du ikke har pipette, kan du bruke sugerør.

- White spirit tilsettes.

- Løsningen omrøres til en homogen struktur er oppnådd.

- Det gjenstår ca. 5 timer til det stivner.

Støping av formen

Ved å blande disse komponentene i riktig forhold, får du en interessant sammensetning som lar deg skille alle former. Katalysatoren vil forhindre at blandingen herder for raskt.

Prosessen med å kopiere den nødvendige formen på silikon utføres også i flere trinn:

- Ta en beholder som ikke har små hull eller sprekker.

- Plasser en modell av en form laget av gips eller plast i en beholder.

- Fyll boksen med den vedlagte modellen med sand for å beregne hvor mange milliliter silikon som trengs.

- Behandle modellen med en såpebasert løsning eller olje, først hell deretter i silikonblandingen.

- Forbered et forseglet lokk til boksen på forhånd.

- Vent ca. 15 minutter.

- Demonter beholderen og kontroller at materialet slutter å feste seg til hendene dine.

Casting

Casting Nå, takket være tilstedeværelsen av en silikonform, kan du gjenta modellen så mye du vil.

Bruker fugemasse

Den enkleste måten å lage en form på er å bruke silikonbasert fugemasse. Eksperter sier at dette ikke er det beste valget, men noen ganger er det uerstattelig. Blant fordelene kan man spesielt fremheve dens universelle tilgjengelighet av fugemasse. Men det er viktig å merke seg ulempene:

- raskt tap av form;

- sammensetningen er upraktisk å påføre på grunn av dens sterke klebrighet i sin rene form;

- lang tørketid;

- behovet for å jobbe bare i tynne lag, og før hver påfølgende, vent omtrent en dag til den forrige tørker.

Prosessen med å skaffe en form basert kun på tetningsmasse tar flere dager. For å eliminere klebrighet og forenkle påføring, fortynnes stoffet med potetstivelse. Konsistensen til denne blandingen ligner tykk deig, hvorfra det er mye lettere å danne den nødvendige modellen.

For å lage en form, kreves det en sterk ramme slik at den ikke deformeres under helleprosessen. Akrylbasert fugemasse er ikke egnet for dette formålet.

Konklusjon

Inntil nylig viste en helt ukjent silikonbasert fugemasse seg å være en universell og veldig interessant blanding som lar deg bringe interessante ideer til live. De opprettede formene er ikke egnet for bruk i matlaging.

I kontakt med

Gipsstøping er produksjon av kunstneriske og dekorative produkter av naturlig, miljøvennlig materiale. Til tross for alvoret til en slik virksomhet, er organisasjonssyklusen til denne virksomheten ganske enkel, og alle stadier av produksjonen kan reproduseres hjemme.

Det er ganske enkelt å lage et produkt fra gips: gips (alabaster), som selges i en hvilken som helst jernvarehandel, og vann som strømmer fra springen blandes. Den ferdige blandingen helles i formene til det ferdige produktet eller matrisen. Etter at pussen har stivnet, fjernes den fra formen. Produktet er klart.

Populære retninger for produksjon av gipsprodukter er alle typer imitert stukk for interiøret, gipsfigurer for hjemmet og skulpturer til hagen og andre dekorative elementer. Faktisk er høykvalitets og originale gipsprodukter veldig dyre, men kostnadene er ekstremt lave - prisen på produktet er kostnaden for matrisen, gips og vann. Gips og vann er lett å få tak i for alle, derfor er det eneste og viktigste poenget med en slik virksomhet original form for støping av gips.

Hvis du ser på informasjonen på Internett, kan du merke at etterspørselen etter ferdige matriser er høy, og tilbudene på markedet er ganske dyre. Samtidig er produksjonen av matriser, som gipsstøping, ganske enkel hjemmebedrift.

Hvordan lage en form for gipsstøping med egne hender

Det finnes former laget av ulike materialer på markedet. Solide plast- og glassfiberformer, på grunn av alle sine fordeler (holdbarhet og formbevaring), er vanskelige å produsere og krever ganske høyt kvalifiserte forme. Den største ulempen med slike former er det begrensede utvalget av gipsprodukter produsert. Denne ulempen skyldes den generelle stivheten til materialet. Bruken av plastformer til gips er i ferd med å bli en saga blott. Moderne populære materialer for produksjon av gipsmatriser er støpeblandinger.

Støpeblandinger - gips, polyuretan - er plastiske, enkle å bruke og egnet for produksjon av komplekse gipsprodukter.

Det viktigste i produksjonen av gipsformer er fantasien og originaliteten til det ferdige produktet. Hvis du planlegger å produsere former for dekorativ stein, må flismatrisen din være unik og interessant for sluttbrukeren, det vil si at gipsprodukter laget av matrisen din må selges og likes av folk.

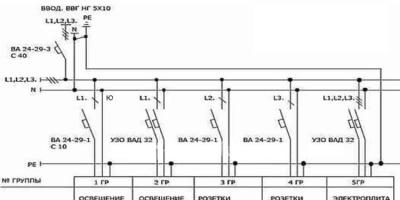

Stadier av produksjon av silikon- og polyuretanformer for gips:

- Det endelige ferdige produktet, et stempel, er laget av skulpturell plastelina eller annet lignende materiale som kan holde formen. For eksempel en stukkaturrosett i taket.

- En forseglet boks er laget av solid materiale (tre, glass), med tanke på formen på sluttproduktet.

- Vårt stempel legges i den ferdige boksen, renset for støv og skitt. Hele innsiden av boksen og produktet smøres med et slippmiddel (spesielt smøremiddel, vegetabilsk fett eller såpeløsning). Hvis figuren har små og komplekse elementer, behandles den først nøye med flytende støpeblanding ved hjelp av en børste.

- Neste trinn er å helle blandingen i formen slik at den fyller alle tomrommene i formen helt.

- Etter å ha ventet på herdetiden (fra 5 til 20 timer), fjernes den ferdige matrisen fra esken, stempelet og restene fjernes fra formen.

- Det ferdige skjemaet inspiseres for ytre feil. Hvis det ikke blir funnet feil, er formen brukbar og kan brukes.

Hvordan tjene penger ved å bruke gipsstøpematriser

Du kan selge ferdige matriser. Hvis du er en kreativ person og du kommer opp med matriser av unike produkter, er etterspørselen stabil og garantert. Du kan også lage tilpassede former på bestilling- individuelle lister, stukkaturlister, skulpturer og andre dekorative elementer for alle slags studioer og bedrifter for utsmykning og reparasjon av lokaler og fasader. Ulempen med en slik virksomhet er at hvis du produserer unike produkter, så kan du det selvstendig engasjere seg i gipsproduksjon og selge ferdige gipsprodukter eller lage dem på bestilling. Den mest optimale løsningen for en slik virksomhet er å samtidig selge sluttprodukter og skjemaer for dem. På denne måten vil du dekke all etterspørselen i markedet.

Omtrentlig kostnad og lønnsomhet for virksomheten

Et kilo silikon- eller polyuretanstøpeblanding koster fra 500 rubler. Skulpturell plasticine - fra 50 rubler. Boksen, din fantasi og arbeidskraft er uvurderlige, så det er vanskelig å ta hensyn til kostnadene. Kostnaden for å produsere en liten matrise er 650...1000 rubler.

Gips fra 200 rubler per pose. Vann fra 20 rubler per kubikkmeter. Kostnaden for et lite produkt fra en liten matrise er 200 rubler.

Kostnaden for å selge ferdige gipsprodukter varierer fra 700 rubler til 700 tusen (for en stor skulptur). Ferdige matriser - fra 2500 rubler per stykke.

I dag brukes gips i nesten alle industrisektorer. Oftest brukes materialet i arkitektur, konstruksjon og medisin. Imidlertid brukes gips også til aktiviteter i mindre skala. Noen lager forskjellige figurer og pyntegjenstander av gips. For å gjøre dette trenger du en spesiell silikonform, som kan lages hjemme.

Egenskaper av materialet

Gips er det mest praktiske materialet å jobbe med, siden det er lett å manipulere og kan ha forskjellige former. Flytende gips lar deg lage hvilken som helst figur. Etter herding vil figuren se pen og sofistikert ut. Når tørr gips kombineres med vann, dannes det en masse som kan tørke raskt.

I dette tilfellet ligner konsistensen på massen deig. Når den er herdet, kan gips utvide seg i størrelse og generere varme. Dette lar deg gjenta formen så nøyaktig som mulig. Gips er også et miljøvennlig materiale, siden det kun brukes sikre stoffer til produksjonen. Dette gjør gips til det mest populære materialet i enkelte bransjer.

Former for gipsprodukter er laget av tre, plastelina, metall og plast. Imidlertid anses silikon som den mest praktiske å bruke, så de fleste former er laget av dette materialet. Slike former er nå ganske populære, da de lar deg lage originale produkter med minimalt med arbeid.

Silikonform for gips

Gipsmørtel har en tendens til å feste seg til formen. Silikon forhindrer risikoen for å feste seg. I dette tilfellet forblir produktet intakt. Silikonformer lar deg lage perfekte produkter uten skader. Samtidig kan selve formen brukes mange ganger, da den er elastisk og slitesterk.

Det er ikke nødvendig å smøre formen før du lager produktet, da formen kan fjernes veldig enkelt uten å feste seg til overflaten. Dette forenkler prosessen med å lage et unikt produkt.

Hvordan lage en silikonform?

Du kan lage en silikonform selv. I dette tilfellet vil du kunne lage et originalt produkt i henhold til ditt eget design. Det er en viss teknologi som bør følges når du lager en silikonform.

Først opprettes en beholder for å helle silikon. Beholderen kan være laget av sponplater, tre eller annet materiale. Du kan bruke en ferdig beholder. Etterpå limes formene forsiktig sammen slik at det ikke blir hull eller åpninger igjen. Etter dette bør du bruke skulpturell plastelina.

Plastlinen legges ut til midten av beholderen. I dette tilfellet bør hele overflaten være så jevn og glatt som mulig, så dette stadiet krever den største forsiktighet. En modell er plassert i plastelina som formen er laget under.

Det skal være små hull i plastelinen slik at deler av formen ikke beveger seg under støpingen. Deretter måles den nødvendige mengden silikon. Overflaten på modellen er smurt med vokssmøremiddel. Etter helling skal toppen av formen stivne.

Deretter fjernes plasticinen. Man må passe på at silikonformen ikke blir skadet. Deretter blir overflaten av formen igjen smurt og fylt med silikon for å lage den øvre delen. Når alt har stivnet er silikonformen klar.

Silikon er et høykvalitetsmateriale for å lage fleksible sprøyteformer. Teknologi for å lage silikonformer selv

Hvordan lage dine egne former av silikon og hvordan lage dine egne produkter av epoksyharpiks

Silikon stivner uten å krympe ved romtemperatur og danner silikongummi. To-komponent flytende silikon for formfremstilling, silikonformer er egnet for epoksyharpiksstøpeproduksjon. Hvordan lage din egen silikonform for å støpe et epoksyharpiksprodukt hjemme. Hvordan lage en form for gips eller for støping av epoksyharpiks fra støpt silikon hjemme uten å ha noen erfaring med å lage former.

Teknologi for egenproduksjon av silikonformer av elastisk to-komponent silikon.

Å lage silikonformer hjemme og deretter helle epoksy i en silikonform. I dette emnet, produksjon av silikonformer for å lage produkter fra epoksyharpiks, vil vi prøve å mestre den enkleste teknologien for uavhengig produksjon av silikonformer for å helle epoksyprodukter. To-komponent silikon brukes til å støpe former og lage avtrykk. Jeg tilbyr deg en gratis mesterklasse om å lage produkter fra epoksyharpiks. Teknologi for å lage silikonformer og metoder for å lage produkter av epoksyharpiks.

Alt om råvarer for egenproduksjon av støpeformer hjemme.

Hvordan velge et materiale for å lage former og støpegods fra gips, betong, polymerbetong, polymerharpikser. I tillegg kan produksjon av støpeformer og skulpturer bli en selvstendig lønnsom virksomhet. Hvordan velge et materiale for å lage en elastisk form for støpegods fra gips eller andre materialer. Støping i silikonformer ved å bruke eksemplet med å lage et enkelt produkt av epoksyharpiks.

Silikonforbindelser og gummier bearbeides enkelt til former selv hjemme og krever ikke noe ekstra utstyr, da de kan helles for hånd. Etter å ha lest trinn-for-trinn-instruksjonene nøye, kan du enkelt lage sprøyteformer av silikon selv. De samme formene, laget på egen hånd, vil koste omtrent halvparten så mye som du kan kjøpe dem, i tillegg vil du kunne lage hvilken som helst form selv og vil ikke være avhengig av formprodusenter og av sortimentet som formprodusenter tilbyr deg, og du vil selv kunne lage sortimentet av former for produkter som ikke er på markedet, så du vil absolutt ikke ha noen konkurranse i sortimentet ditt.

Å kopiere produkter, lage din egen form av silikon og helle epoksyharpiks i en form er noe du kan gjøre selv hjemme eller i et industrielt miljø ved å studere trinn-for-steg-leksjonen min om å lage silikonformer og mestre metodene og teknologien. å helle epoksyharpiks.

Teknikken som presenteres for deg er en detaljert beskrivelse av denne teknologien for kopiering av produkter.

Handling 1. Vurder som et eksempel å kopiere et enkelt produkt. Vi skal støpe denne delen av epoksyharpiks i en avtagbar silikonform bestående av to deler.

Trinn 2. For å bruke den beskrevne teknologien for å lage silikonformer, trenger vi følgende materialer: to-komponent silikon for egenproduksjon av formen og epoksyharpiks for å helle i formen for å lage produktet.

Handling 3. Silikon. Dette er materialet som støpeformen skal lages av. Selv om vanlig og billig silikonforsegling er ganske egnet for dette formålet, er det mye enklere og mer praktisk å bruke to-komponent silikon, spesielt designet for å lage former. I eksemplet nedenfor vil vi bruke akkurat slik silikon fra Pentasil; hvilken som helst annen to-komponent pottesilikon vil gjøre det.

Handling 4. Epoksyharpiks. Det finnes et stort utvalg av slike harpikser på markedet, og mest sannsynlig vil mange av dem være egnet for vår støping. Hovedkravet til harpiksen er at polymerisasjonstiden ikke skal være for kort. Spesielt fokuserte jeg på et produkt kalt Finishing Resin for vårt produkteksempel. Denne harpiksen etter polymerisering er ganske elastisk, og dens fysiske egenskaper ligner polyuretanharpiks.

Handling 5. Slippmiddel. Hvis formmaterialet er to-komponent silikon eller to-komponent polyuretan, vil det kun være nødvendig med et skillelag for å skille halvparten av formen. Det finnes mange slippprodukter spesielt utviklet for dette formålet, vanligvis i form av en voksbasert aerosol, men hvis du ennå ikke har mulighet til å finne en slik slipp, vil vanlig vaselin eller smeltet stearinlys fungere helt fint.

Handling 6. Plasticine. Det vil tjene oss som hovedbyggematerialet. Før du begynner å lage formen, bør du sjekke de valgte materialene for konsistens med hverandre. Hvis du forsømmer dette stadiet, kan du ikke bare ikke motta en kopi, men også miste originalen. Først må du sørge for at silikonet du velger, når det er herdet, enkelt kan fjernes fra en overflate laget av samme materiale som delen som kopieres. Hvis dette ikke er tilfelle, må delen som skal kopieres belegges med et slipplag, eller det bør brukes en annen silikon. For det andre, sørg for at den herdede epoksyharpiksen slipper godt fra silikonet og at du er fornøyd med de fysiske egenskapene til den herdede harpiksen.

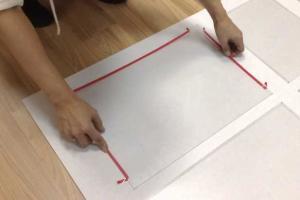

Trinn 7. Lage silikonformer. For å begynne, påfør et jevnt lag med plastelina på en flat, solid base (jeg bruker en CD til dette formålet) og trykk lett på delen som skal kopieres inn i den.

Handling 8. Hvis delen er relativt flat, kan den presses inn i plasticine til nivået der grensen til halvparten av den fremtidige formen passerer. I tilfelle av en mer voluminøs del, i stedet for å presse delen til sin fulle dybde, vil vi påføre et nytt lag med plastelina rundt omkretsen av delen.

Trinn 9. Etter dette må du gå rundt omkretsen av delen og trykke plastelinen mot veggen, og dermed danne en klar grense. For å gjøre dette bruker jeg improviserte enheter laget av fyrstikker og tannpirkere belagt med silikonforsegling. Siden plasticine ikke fester seg til silikon i det hele tatt, er det veldig praktisk å behandle det med akkurat dette materialet. Vær oppmerksom på at ved fremtidig støping vil det dannes en liten søm på stedet der formhalvdelene møtes, så plasseringen av kanten må velges på en slik måte at denne sømmen kan fjernes uten å skade delene rundt den.

Trinn 10. Det er viktig å passe på at plastelinen sitter tett på delen som kopieres, slik at silikonet ikke kan lekke under det når du støper formen.

Trinn 11. Nå skal vi lage veggene til den fremtidige beholderen, som den enkleste måten er å bruke samme plasticine. Avstanden mellom veggen og delen skal være 5-7 mm, og med samme mengde skal veggen overstige det høyeste punktet på delen som kopieres. Krysset mellom veggen og gulvet i beholderen er utjevnet ved hjelp av de samme enhetene belagt med silikon.

Trinn 12. Etter dette er det verdt å lage flere små fordypninger i gulvet på containeren vår. De vil tjene som låser for å forhindre at halvdelene av den fremtidige formen beveger seg.

Trinn 13. Så, beholderen er klar til å fylles med silikon. Silikonet vi jobber med for å lage produktet vårt består av to komponenter: en tykk hvit masse, som minner om kondensert melk i konsistensen, og en mørkeblå flytende katalysator; det finnes katalysatorer i forskjellige farger, som må blandes i forholdet mellom 10:1 (i instruksjonene ikke spesifisert etter vekt eller volum; jeg bruker vekter for dosering). Den lyse fargen på katalysatoren bidrar til å sikre fullstendig blanding av komponentene - den ferdige blandingen skal ha en absolutt ensartet blå farge. Unngå kontakt av silikon og spesielt katalysator med huden. Det anbefales å jobbe med hansker (dette gjelder forresten også epoksyharpiks).

Trinn 14. Hell den resulterende blandingen i en plasticinebeholder med delen som skal kopieres. Dette bør gjøres sakte, i en tynn stråle, og prøv å helle silikonet i det fjerne hjørnet av beholderen, og ikke på delen, slik at silikonet flyter rundt den gradvis, nedenfra, uten å danne tomrom og luften har på tide å komme ut, ellers ender det opp i form av et hull. Det er ikke nødvendig å forhaste seg - denne silikonen forblir flytende i nesten en time, men vi må huske at silikoner generelt har flyt, det vil si en levetid på 10 minutter. Når hellingen er fullført, bør beholderen stå i fred til silikonet er fullstendig herdet.

Trinn 15. Etter at silikonet har herdet, fjern all plasticine. Dette må gjøres veldig nøye, slik at den kopierte delen forblir i silikonet, som den lett skilles fra. Fjern først sideveggene forsiktig, og fjern deretter gulvet.

Trinn 16. Som et resultat har vi den ferdige første halvdelen av skjemaet med den kopierte delen i den. Hvis det er spor av plastelina igjen på formen eller delen, må de fjernes forsiktig, og igjen ikke la delen skille seg fra silikonet.

Trinn 17. Plasser den ferdige halvdelen på samme disk og bygg plasticine-vegger rundt den, hvis høyde er 5 mm høyere enn det høyeste punktet på delen.

Trinn 18. Ved hjelp av metoden og verktøyene beskrevet ovenfor vil vi oppnå en mer eller mindre lufttett skjøt mellom formen og plasticine-veggene (dette er ikke så lett, fordi plasticine motvillig fester seg til silikonformen, men absolutt tetthet er ikke så viktig her).

Trinn 19. Sørg for å dekke overflaten av den første halvdelen av formen med et skillelag med vaselin, eller påfør en separator eller parafin for å forhindre at formhalvdelene kleber seg sammen (silikonen fester seg tett til seg selv). For å gjøre dette kan du bruke en børste, påføre et veldig tynt lag vaselin, og bare på silikonet, og ikke på delen som skal kopieres.

Trinn 20. Beholderen for den andre halvdelen av formen er klar. Forberedelse og helling av silikon utføres på samme måte som for første halvdel. Alt du trenger å gjøre er å være tålmodig.

Trinn 21. Etter at silikonet har herdet, fjern formen fra disken og fjern plasticine-veggene.

Trinn 22. Nå må vi skille de to halvdelene av den ferdige silikonformen. Til tross for skillelaget, kan halvdelene sitte sammen på noen punkter, så det vil kreves litt kraft for å skille dem. Det er viktig å ikke skade den kopierte delen som er plassert inni.

Trinn 23. Så, vår selvlagde form av to-komponent silikon er klar!

Handling 24.Støpe en del av epoksyharpiks

La oss først forberede epoksyharpiksen. Komponentene i epoksyharpiks blandes vanligvis i forholdet 1:1, og det anbefales å følge dette forholdet så tett som mulig. For harpiks, i det minste den vi tok for produksjonstrening, er vekter ikke egnet; komponentene har forskjellige tettheter, så det er bedre å bruke spesielle målebeger. I det siste har jeg tilsatt en tredje ingrediens til harpiksen: en liten dråpe av et spesielt fargepigment (en blanding av svart og hvitt). I dette tilfellet er støpingen ikke gjennomskinnelig, men har en mer kjent grå farge.

Trinn 25. Bland epoksyharpiksen grundig, ikke bare i midten, men også langs kantene på beholderen, men samtidig forsiktig, prøv å introdusere så få luftbobler som mulig. Dessverre, dannelsen av disse luftboblene er nesten uunngåelig, mens de ikke kan tolereres; der boblen er nær overflaten av delen, dannes et hull i produktet. Det er flere måter å bekjempe bobler ved hjelp av vakuum og høyt trykk, men vi vil bruke en enklere metode. Harpiksen, som allerede er blandet i tanken, skal varmes opp, som en vanlig hårføner er egnet for. Etter oppvarming av harpiksen bør den stå i et par minutter, i løpet av denne tiden vil de fleste boblene komme ut. Ta en titt på følgende bilder. På den første harpiksen, umiddelbart etter oppvarming, stiger bobler raskt til overflaten. På det andre bildet har de fleste boblene kommet ut.

Trinn 26. Denne metoden er selvfølgelig kun anvendelig for harpikser med lang polymerisasjonstid. Den hurtigherdende epoksyharpiksen som erfarne produsenter jobber med vil mest sannsynlig herde før vi rekker å fullføre alle disse manipulasjonene, spesielt siden varme akselererer polymeriseringen. Påfør nå harpiksen på begge halvdelene av silikonformen. Til dette bruker jeg vanligvis en tannpirker eller en fyrstikk. Harpiksen legges ut på silikonoverflaten i et tynt lag, og igjen må du prøve å ikke introdusere bobler eller skape tomrom.

Trinn 27: Epoksyharpiks påføres hver halvdel av formen med et lite overskudd av skorpe. På dette stadiet kan du varme opp harpiksen igjen, allerede i formen, og tvinge de fleste av de gjenværende boblene til å komme ut og gjøre den tynnere, noe som vil redusere tykkelsen på den fremtidige blitsen.

Trinn 28. Sett halvdelene av formen sammen. I dette tilfellet vil overflødig harpiks ganske enkelt presses ut. Noen ganger anbefales det å skaffe kanaler eller hulrom i formen for å drenere overflødig harpiks, men jeg merket ikke mye nytte av dem og sluttet til slutt å gjøre dem.

Handling 29. Press formhalvdelene tett sammen, for eksempel, klem dem mellom to harde plater festet med gummiringer, eller legg dem under en belastning. Dette er viktig, siden hvis formhalvdelene ikke passer tett, vil blitsen bli tykkere, for ikke å nevne det faktum at harpiksen rett og slett kan lekke ut. På den annen side bør du heller ikke være for ivrig, siden formen er elastisk, og sterk kompresjon kan deformere den og fremtidig støping.

Trinn 30. Når du velger posisjonen der vi vil forlate formen med flytende harpiks inni, er det fornuftig å ta hensyn til følgende hensyn. Til tross for vår innsats for å kontrollere luftbobler, vil en eller to av de mest gjenstridige luftboblene sannsynligvis forbli i harpiksen. Hva vil skje med dem videre? De vil mest sannsynlig stige til toppen og forbli på overflaten, og skape bittesmå hull i den ferdige støpingen. Men hvor castingen skal ha overtaket er opp til oss. Det er fornuftig å plassere formen slik at delen på toppen er der boblene vil være mindre merkbare, eller hvor det vil være lettere å forsegle dem.

Nå gjenstår det bare å vente. Beredskapen til støpingen kan bedømmes av harpiksen som er presset ut. Ta den tiden du trenger! Hvis harpiksen ennå ikke er fullstendig herdet, kan støpegodset bli skadet når det fjernes fra formen. I mitt tilfelle rører jeg ikke formen med harpiks på 24 timer. Etter denne tiden kan halvdelene av formen skilles forsiktig og fjernes

Trinn 31. Tørkede flekker fjernes forsiktig med en fyrstikk eller tannpirker, hvoretter den gjenværende mindre sømmen kan behandles med fint sandpapir.

Akt 33. Det er alt. Vår epoksyharpiksstøping, helt identisk med originalen, er klar.

Som du kan se, er alt ganske enkelt og moderne, etter å ha fått erfaring med så små produkter, vil du kunne produsere seriøse produkter som er etterspurt på markedet, og du vil også selvstendig kunne lage silikonformer for å utvide aktiviteter og utvide utvalget, og viktigst av alt, du vil kunne lage former av silikon og ikke være avhengig av det utvalget som tilbys i dag.

Her er et eksempel på å helle silikon i åpne matriser

Et eksempel på en silikonform og et ferdig produkt laget av silikonformer. Silikonformer

Fjerning av silikonformen fra det ferdige produktet. Hvordan fjerne en silikonform fra et ferdig produkt

Du kan stille og diskutere alle spørsmål på forumet vårt.

En annen form for meg, denne gangen laget av denne typen konstruksjonssilikon. , men det var hovedsakelig ment som en engang, siden det bare var nødvendig med én klon. Om ønskelig kan du selvfølgelig klemme et par kopier ut av det, beskytte gipsen med alle slags impregneringer og bruke en rekke skillende smøremidler. Men selv med disse tiltakene, etter den første bruken begynte det å gå i stykker for meg.

Denne gangen må vi få ca 70 eksemplarer av skjell, igjen for denne Tiger-tanken, så vi måtte forlate gipsformen og prøve å bruke konstruksjonssilikon. På Internett skriver de at konstruksjonssilikon tåler ca 5-8 støpegods fra epoksyharpiks (EDP), så begynner det å kollapse. Derfor anbefales det å bruke aspic, som er i stand til å produsere flere ganger flere kopier. Men noe forvirrer meg med prisen på silikoner som helles, så jeg bestemte meg for å kjøpe den billigste beleggssilikonen for testing og så å si undersøke prosessen med å lage former fra silikon, og så vil det være klart i hvilken retning jeg skal grave videre.

![]()

Til å begynne med laget jeg en seng til selve silikonen, slik at silikonen skulle holde ønsket form når epoksyharpiks ble helt i den. Jeg fulgte nesten samme opplegg som da jeg lagde formen for denne radiatoren. En vanlig lighter passet perfekt til størrelsen på prosjektilene, så jeg bygde en plastforskaling rundt den.

![]()

Jeg skulpturerte den i en fart, så når jeg helle den, var det mange lekkasjer.

![]()

Egentlig er den ene halvdelen allerede klar. Jeg overfylte litt gips, på grunn av dette går formens radier inn i minus og slipper ikke lighteren, så jeg måtte demontere forskalingen og slipe av alt overflødig for å fjerne lighteren.

![]()

Jeg gravde ut sporene til låsene, satte alt sammen igjen, smurte det sjenerøst med fett slik at jeg ikke trengte å hamre ut noe som første gang, og dessuten er kvaliteten på utskriften ikke nødvendig her.

![]()

Hellte alabast.

![]()

![]()

Denne gangen løsnet formhalvdelene som et urverk, uten engang å måtte banke på dem.

![]()

Jeg malte av gratene, dekket halvdelene med PVA-lim og sendte dem til tørk på radiatoren.

![]()

Så, for å være sikker, dekket jeg dem med parafin.

![]()

Som skillesmøremiddel viste vanlig skokrem de beste resultatene, tilsynelatende på grunn av at den inneholder samme voksen.

![]()

Jeg belagt prosjektilprototypene lett med denne skokremen slik at selve silikonet ikke skulle feste seg til prosjektilene.

![]()

Skjellene dekket jeg grundig med silikon slik at det ikke var luftbobler på dem. Jeg fylte også begge halvdelene av kraften med silikon, satte deretter skjellene i halvdelen og lukket lokket og klemte ut overflødig silikon. Jeg gjorde alt dette med tørre hender, på internett skriver de at det er bedre å fukte hendene, men jeg gjorde ikke dette, fordi jeg ikke ønsket å bli kvitt vanndråper senere. Lukten er forresten ubeskrivelig fordi silikon er surt, det føles som om du har sølt en flaske eddik. Så det er bedre å lage silikonformer med vinduet åpent eller til og med utenfor.

![]()

Jeg strammet til blokken med gummibånd og lot den tørke i et par dager.

![]()

To dager senere bestemte jeg meg for å ta formen fra hverandre og se hva som skjedde. Ved første øyekast ser alt ut til å være normalt, det eneste som plaget meg var den skarpe sure lukten når du fjernet silikonformen fra gipsen.

![]()

![]()

![]()

![]()

![]()

Jeg kunne ikke vente med å foreta en obduksjon, så jeg bevæpnet meg med piercing- og skjæreinstrumenter og begynte operasjonen. Det viste seg at stanken fra formen ikke var uten grunn, et sted i dypet begynte kniven å bli skitten på silikonen som ikke hadde tørket. Derfor måtte operasjonen utsettes et par dager til. Men denne gangen la jeg formen i boksen, men lukket den ikke med lokk, slik at den skulle lufte bedre og tørke raskere. Så hvis du lager en veldig tykk form, tørk den gjerne i en uke.

![]()

To dager senere kunne vi kutte ut skjellene. Jeg bestemte meg for å skjære ikke på midten, men nærmere kanten, slik at den skulle danne seg som en bolle med lokk, som jeg så kunne fylle formen med harpiks gjennom. Det er vanskelig å se på bildet her, men silikonen festet seg veldig godt til skjellene flere steder. Derfor, når den ble fjernet, revet silikonet og ble liggende på skallene i små pellets.

Så du må se etter et annet skillemiddel eller bruke mer skokrem. Men dette er et tveegget sverd: hvis du bruker mye smøremiddel, vil du miste detaljene i delen, og dessuten vil det være vanskelig å påføre selve silikonet på smøremidlet, siden det er tykt og vil feste seg hvor som helst , men ikke på den delen.

![]()

Jeg smurte lageret og samtidig blandet formen, blandet harpiksen, forberedte et par spiker for en mer betydelig vekt av prosjektilene ved utgangen. I teorien kan du helt forlate gipssengen fordi det er en ekstra hemoroide. Med mindre du først lager en silikonform på noe flatt, for ikke å ende opp med bananer til slutt. Riktignok er det en mulighet for at uten en tett passform vil epoksyen flyte ut gjennom kuttet i silikonformen.

![]()

Jeg plasserte formen i en liten vinkel slik at harpiksen skulle fylle formen ved hjelp av tyngdekraften, satte inn spiker og fylte formen gradvis med epoksyharpiks. Ettersom den ble fylt med harpiks ble formen lukket, men slik at det ikke var igjen luftbobler inni.

![]()

Etter påfylling lukket jeg lokket og kastet det på batteriet. Etter 2-3 timer var harpiksen allerede herdet. Deretter trakk jeg skjellene ut av formen, ved første øyekast ble alt flott. Litt sliping og du kan male.

![]()

![]()

![]()

Som det viste seg, gledet jeg meg tidlig, med hver påfølgende støping ble skjellene stadig vanskeligere å fjerne fra formen. Epoksyen festet seg stadig tettere til kjøttet, til det punktet at formen begynte å rive når prosjektilet ble fjernet. Det ble like vanskelig hver gang å rense selve formen for harpiksdrypp. Generelt, nærmere den syvende tilnærmingen, sluttet formen å lukke seg tett, og det er grunnen til at det ble flere og flere defekter i delene. Så hvis du trenger flere kopier av noe, kan du bruke denne metoden, ellers se etter en separator eller hell noe mindre aggressivt (gips).

Det ser ut som det trengs et annet separerende smøremiddel, og uten et, ble prosessen med å klone ammunisjon ved hjelp av denne metoden suspendert. Etter en tid laget jeg nettopp en slik komposittform av epoksyharpiks og brukte den til å støpe gipskopier av skjellene.

Etterord 1

Jeg kom nylig over en interessant metode for å lage pseudo-silikon fra improviserte materialer (gelatin, glyserin). Så hvis du raskt trenger å ta en avstøpning av en liten del og støpe en kopi av den i epoksyharpiks. Her er det. Det er vanskelig å helle massive deler inn i den, siden formen er redd for oppvarming (hvis det plutselig er en overdreven reaksjon i epoksyharpiksen), men å støpe små ting er helt riktig.