Silikoni është një material plastik, shumë i butë. Përdoret për të marrë forma. Ky është një proces i thjeshtë, dhe është gjithashtu e lehtë për të bërë vetë një përbërje të ngjashme. Së pari, është e rëndësishme të studioni në detaje udhëzimet se si të bëni një myk nga ngjitësi silikoni në shtëpi.

Përzierja e përbërjes

Ky material përdoret pothuajse në çdo fushë të jetës njerëzore - për qëllime shtëpiake, në ndërtim, prodhim dhe mjekësi. Silikoni ka fituar popullaritet për shkak të karakteristikave të tij që nuk janë të disponueshme në analoge. Substanca ndihmon në reduktimin ose rritjen e proceseve të ngjitjes dhe shton hidrofobinë në objekt.

Substanca ruan vetitë e saj themelore edhe në kushte ekstreme - në temperatura të larta, të ulëta dhe lagështi të lartë. Duhet të theksohen gjithashtu cilësitë e mëposhtme të materialit:

- bioinertiteti;

- elasticitet i mirë;

- kohë e gjatë funksionimi;

- mirëdashësi mjedisore.

Në industri, lëngjet dhe emulsionet e silikonit janë lubrifikantë të mirë anti-ngjitës, të cilët përdoren për kallëpe me përmasa të mëdha, prodhimin e lubrifikantëve, ftohjen, komponimet që thithin goditjet dhe ngjitësit. Zbutëset e silikonit janë shumë të njohura.

Silikoni përdoret për të krijuar tufa, guarnicione, unaza, pranga, priza, si dhe pjesë të tjera speciale që mund të përdoren në temperatura nga minus 60 në plus 200 gradë.

Një cilësi tjetër është rezistenca ndaj:

- rrezatimi;

- uji i detit;

- rrezet e diellit;

- alkool;

- alkalet, acidet;

- ujë të vluar;

- vajra minerale;

- shkarkimet elektrike.

Silikonet janë në dispozicion për shitje në një gamë të gjerë, por disa zejtarë preferojnë t'i përgatisin vetë. Kjo ju lejon të shkurtoni kostot dhe të shprehni kreativitetin tuaj.

Bërja e silikonit tuaj mund të bëhet duke përdorur disa metoda. Por substanca që rezulton nuk është identike në vetitë me atë të blerë. Përzierjet e bëra në shtëpi janë inferiore në cilësi ndaj mostrave të fabrikës dhe mund të përdoren vetëm në shtëpi.

Para se të filloni të krijoni silikoni, do t'ju duhet të përgatisni një enë për punën e mëvonshme. Kutia e montimit do të thjeshtojë procesin e heqjes së pjesës. Nuk duhet të ketë boshllëqe në enë sepse substanca mund të rrjedhë në to.

Përpara se të vendosni përbërjen në një enë, ajo lyhet me një ndarës - një sapun ose zgjidhje me yndyrë. Nëse kërkohet një matricë për një produkt vertikal, ajo së pari ngjitet në fund të enës duke përdorur plastelinë. Pastaj substanca derdhet përreth. Materiali duhet të derdhet në një rrjedhë të hollë derisa të mbulojë plotësisht figurën. Pastaj ena mbyllet hermetikisht, duhet të prisni 15 minuta. Si rezultat, ena çmontohet dhe silikoni nuk duhet të ngjitet më në duart tuaja.

Krijimi i një matrice

Krijimi i një matrice Përbërja e substancës mbushëse përfshin:

- ngurtësues;

- paste silikoni.

Kjo përbërje bën të mundur hedhjen e çdo forme. Por rezultati nuk është saktësisht silikoni, por diçka që i ngjan gomës.

Masat paraprake

Është e rëndësishme t'i qaseni saktë procesit të krijimit të formularit. Kërkohet të kryhen të gjitha manipulimet me doreza gome. Silikoni është një substancë toksike, kështu që duhet të mendoni gjithashtu se ku ta kryeni punën. Këshillohet ta bëni këtë në një dhomë me qarkullim të mirë të ajrit - në mënyrë optimale në një ballkon, lozhë ose jashtë.

Materialet e nevojshme

Për të përzier veten do t'ju duhet:

- Fryma e Bardhë;

- lugë, pipetë, filxhan plastik;

- bojë akrilike;

- zgjidhje glicerinë;

- ngjitës silikoni.

Të gjithë këta përbërës janë të kombinuar në përmasa të caktuara - është e rëndësishme t'i ndiqni ato në mënyrë rigoroze:

- 30 g silikon;

- 150 g frymë e bardhë;

- 1 pikë përbërje ngjyrosëse;

- 3 pika glicerinë.

Procesi i përzierjes së komponentëve

Kur krijoni silikon shtëpiak, procesi përfshin hapat e mëposhtëm:

- Mbytësi vendoset në një filxhan plastik.

- Glicerinë dhe bojë i shtohen asaj. Nëse nuk keni një pipetë, mund të përdorni një kashtë.

- Fryma e bardhë është shtuar.

- Tretësira përzihet derisa të arrihet një strukturë homogjene.

- Kanë mbetur afërsisht 5 orë derisa të ngurtësohet.

Hedhja e kallëpit

Duke i përzier këta përbërës në raportin e duhur, ju merrni një përbërje interesante që do t'ju lejojë të dalloni çdo formë. Katalizatori do të parandalojë që përzierja të ngurtësohet shumë shpejt.

Procesi i kopjimit të formës së kërkuar në silikon kryhet gjithashtu në disa faza:

- Merrni një enë që nuk ka vrima ose të çara të vogla.

- Vendosni një model të një kallëpi të bërë nga suva ose plastike në një enë.

- Mbushni kutinë me modelin e bashkangjitur me rërë për të llogaritur sa mililitra silikoni nevojiten.

- Trajtoni modelin me një zgjidhje ose vaj me bazë sapuni, vetëm më pas derdhni përzierjen e silikonit.

- Përgatitni paraprakisht një kapak të mbyllur për kutinë.

- Prisni rreth 15 minuta.

- Çmontoni enën dhe kontrolloni që materiali të ndalojë të ngjitet në duart tuaja.

Që hedh

Që hedh Tani, falë pranisë së një kallëpi silikoni, modelin mund ta përsërisni sa të doni.

Përdorimi i ngjitësit

Mënyra më e lehtë për të bërë një myk është përdorimi i izolantit me bazë silikoni. Ekspertët thonë se kjo nuk është zgjidhja më e mirë, por ndonjëherë është e pazëvendësueshme. Ndër avantazhet, mund të theksohet veçanërisht disponueshmëria e tij universale e ngjitësit. Por është e rëndësishme të theksohen disavantazhet:

- humbja e shpejtë e formës;

- përbërja është e papërshtatshme për t'u aplikuar për shkak të ngjitjes së fortë në formën e saj të pastër;

- kohë e gjatë e tharjes;

- nevoja për të punuar vetëm në shtresa të holla, dhe para secilës pasuese, prisni rreth një ditë që ajo e mëparshme të thahet.

Procesi i marrjes së një myku të bazuar vetëm në ngjitës zgjat disa ditë. Për të eliminuar ngjitjen dhe për të thjeshtuar aplikimin, substanca hollohet me niseshte patate. Konsistenca e kësaj përzierjeje i ngjan brumit të trashë, nga i cili është shumë më e lehtë të formohet modeli i nevojshëm.

Për të bërë ndonjë myk, kërkohet një kornizë e fortë në mënyrë që të mos deformohet gjatë procesit të derdhjes. Ngjitës me bazë akrilike nuk është i përshtatshëm për këtë qëllim.

konkluzioni

Deri kohët e fundit, një ngjitës plotësisht i panjohur me bazë silikoni doli të ishte një përzierje universale dhe shumë interesante që ju lejon të sillni në jetë ide interesante. Format e krijuara nuk janë të përshtatshme për përdorim në gatim.

Në kontakt me

Derdhja e gipsit është prodhimi i produkteve artistike dhe dekorative nga materiale natyrale, miqësore me mjedisin. Pavarësisht seriozitetit të një biznesi të tillë, cikli organizativ i këtij biznesi është mjaft i thjeshtë dhe të gjitha fazat e prodhimit mund të riprodhohen në shtëpi.

Është mjaft e thjeshtë të bësh një produkt nga gipsi: gipsi (alabaster), i shitur në çdo dyqan harduerësh dhe uji që rrjedh nga rubineti janë të përziera. Përzierja e përfunduar derdhet në kallëpet e produktit të përfunduar ose matricës. Pasi suva të ngurtësohet, hiqet nga kallëpi. Produkti është gati.

Drejtimet e njohura për prodhimin e produkteve të gipsit janë të gjitha llojet e llaçit imitues për të brendshme, figurina suvaje për shtëpinë dhe skulptura për kopshtin dhe elementë të tjerë dekorativë. Në të vërtetë, produktet e gipsit me cilësi të lartë dhe origjinale janë shumë të shtrenjta, por kostoja është jashtëzakonisht e ulët - çmimi i produktit është kostoja e matricës, gipsit dhe ujit. Gipsi dhe uji janë të lehta për t'u marrë për këdo, prandaj, pika e vetme dhe kyçe e një biznesi të tillë është kallëp origjinal për hedhjen e suvasë.

Nëse shikoni informacionin në internet, mund të vini re se kërkesa për matrica të gatshme është e lartë, dhe ofertat në treg janë mjaft të shtrenjta. Në të njëjtën kohë, prodhimi i matricave, si derdhja e gipsit, është mjaft thjeshtë biznes në shtëpi.

Si të bëni një myk për hedhjen e suvasë me duart tuaja

Në treg ka kallëpe me materiale të ndryshme. Format e forta plastike dhe tekstil me fije qelqi, me të gjitha avantazhet e tyre (qëndrueshmëria dhe ruajtja e formës), janë të vështira për t'u prodhuar dhe kërkojnë formues mjaft të kualifikuar. Disavantazhi kryesor i formave të tilla është gama e kufizuar e produkteve të gipsit të prodhuara. Ky disavantazh është për shkak të ngurtësisë së përgjithshme të materialit. Përdorimi i kallëpeve plastike për suva po bëhet një gjë e së kaluarës. Materialet moderne të njohura për prodhimin e matricave të gipsit janë përzierjet e derdhura.

Përzierjet e derdhjes - gips, poliuretani - janë plastike, të lehta për t'u përdorur dhe të përshtatshme për prodhimin e produkteve komplekse të gipsit.

Gjëja kryesore në prodhimin e kallëpeve të suvasë është imagjinata dhe origjinaliteti i produktit të përfunduar. Nëse planifikoni të prodhoni kallëpe për gurë dekorativë, matrica juaj e pllakave duhet të jetë unike dhe interesante për përdoruesin përfundimtar, domethënë produktet e gipsit të bëra nga matrica juaj duhet të shiten dhe të pëlqehen nga njerëzit.

Fazat e prodhimit të kallëpeve silikoni dhe poliuretani për suva:

- Produkti përfundimtar i përfunduar, një pullë, është bërë nga plastelinë skulpturore ose materiale të tjera të ngjashme që mund të mbajnë formën e saj. Për shembull, një rozetë llaç në tavan.

- Një kuti e mbyllur është bërë nga materiali i fortë (dru, xhami), duke marrë parasysh formën e produktit përfundimtar.

- Vula jonë vendoset në kutinë e përfunduar, të pastruar nga pluhuri dhe papastërtia. E gjithë sipërfaqja e brendshme e kutisë dhe produktit lubrifikohet me një agjent çlirues (lubrifikant special, yndyrna bimore ose zgjidhje sapuni). Nëse figura ka elementë të vegjël dhe kompleksë, fillimisht përpunohet me kujdes me përzierje të derdhur të lëngshme duke përdorur një furçë.

- Hapi tjetër është të derdhni përzierjen në kallëp në mënyrë që të mbushë plotësisht të gjitha zbrazëtitë në kallëp.

- Pas pritjes së kohës së ngurtësimit (nga 5 deri në 20 orë), matrica e përfunduar hiqet nga kutia, vula dhe mbetjet e saj hiqen nga kallëpi.

- Forma e përfunduar kontrollohet për defekte të jashtme. Nëse nuk gjenden defekte, kallëpi është i përdorshëm dhe mund të përdoret.

Si të fitoni para duke përdorur derdhje gipsi

Ju mund të shesni matrica të gatshme. Nëse jeni një person krijues dhe keni matrica të produkteve unike, kërkesa është e qëndrueshme dhe e garantuar. Ju gjithashtu mundeni bëni kallëpe me porosi- kallëpe individuale, llaç, skulptura dhe elementë të tjerë dekorativë për të gjitha llojet e studiove dhe kompanive për dekorimin dhe riparimin e ambienteve dhe fasadave. Ana negative e një biznesi të tillë është se nëse prodhoni produkte unike, atëherë mundeni angazhohen në mënyrë të pavarur në prodhimin e gipsit dhe shesin produkte gipsi të gatshme ose i bëjnë me porosi. Zgjidhja më optimale për një biznes të tillë është shitja e njëkohshme e produkteve përfundimtare dhe formularëve për to. Në këtë mënyrë ju do të mbuloni të gjithë kërkesën në treg.

Kostoja e përafërt dhe përfitimi i biznesit

Një kilogram përzierje formimi silikoni ose poliuretani kushton nga 500 rubla. Plastelina skulpturore - nga 50 rubla. Kutia, imagjinata dhe puna juaj janë të paçmueshme, kështu që është e vështirë të merret parasysh kostoja e tyre. Kostoja e prodhimit të një matrice të vogël është 650 ... 1000 rubla.

Suva nga 200 rubla për qese. Uji nga 20 rubla për metër kub. Kostoja e një produkti të vogël nga një matricë e vogël është 200 rubla.

Kostoja e shitjes së produkteve të gatshme të suvasë varion nga 700 rubla në 700 mijë (për një skulpturë të madhe). Matricat e gatshme - nga 2500 rubla për copë.

Në ditët e sotme gipsi përdoret pothuajse në të gjithë sektorët industrialë. Më shpesh materiali përdoret në arkitekturë, ndërtim dhe mjekësi. Megjithatë, gipsi përdoret gjithashtu për aktivitete në shkallë më të vogël. Disa njerëz bëjnë figura të ndryshme dhe objekte dekorative nga suva. Për ta bërë këtë, ju duhet një myk i veçantë silikoni, i cili mund të bëhet në shtëpi.

Karakteristikat e materialit

Gipsi është materiali më i përshtatshëm për të punuar, pasi manipulohet lehtë dhe mund të marrë forma të ndryshme. Suva e lëngshme ju lejon të bëni çdo figurë. Pas forcimit, figura do të duket e pastër dhe e sofistikuar. Kur gipsi i thatë bashkohet me ujin, formohet një masë që mund të thahet shpejt.

Në këtë rast, konsistenca e masës i ngjan brumit. Pasi të ngurtësohet, gipsi mund të zgjerohet në madhësi dhe të gjenerojë nxehtësi. Kjo ju lejon të përsërisni formën sa më saktë që të jetë e mundur. Gipsi është gjithashtu një material miqësor me mjedisin, pasi për prodhimin e tij përdoren vetëm substanca të sigurta. Kjo e bën gipsin materialin më të popullarizuar në disa industri.

Kallëpet për produktet e gipsit janë prej druri, plastelina, metali dhe plastika. Sidoqoftë, silikoni konsiderohet më i përshtatshëm për t'u përdorur, kështu që shumica e kallëpeve janë bërë nga ky material. Forma të tilla tani janë mjaft të njohura, pasi ato ju lejojnë të krijoni produkte origjinale me punë minimale.

Kallëp silikoni për suva

Llaçi i gipsit ka tendencë të ngjitet në myk. Silikoni parandalon rrezikun e ngjitjes. Në këtë rast, produkti mbetet i paprekur. Format silikoni ju lejojnë të krijoni produkte të përsosura pa asnjë dëmtim. Në të njëjtën kohë, vetë forma mund të përdoret shumë herë, pasi është elastike dhe rezistente ndaj konsumit.

Nuk ka nevojë të lubrifikoni kallëpin përpara se të bëni produktin, pasi myku mund të hiqet shumë lehtë pa u ngjitur në sipërfaqe. Kjo thjeshton shumë procesin e krijimit të një produkti unik.

Si të bëni një myk silikoni?

Ju mund të bëni vetë një kallëp silikoni. Në këtë rast, ju do të jeni në gjendje të krijoni një produkt origjinal sipas dizajnit tuaj. Ekziston një teknologji e caktuar që duhet ndjekur gjatë krijimit të një myku silikoni.

Së pari krijohet një enë për derdhjen e silikonit. Enë mund të jetë prej chipboard, druri ose ndonjë material tjetër. Ju mund të përdorni një enë të gatshme. Më pas, format ngjiten me kujdes që të mos mbeten boshllëqe apo hapje. Pas kësaj, duhet të përdorni plastelinë skulpturore.

Plastelina shtrihet deri në mes të enës. Në këtë rast, e gjithë sipërfaqja duhet të jetë sa më e barabartë dhe e lëmuar, ndaj kjo fazë kërkon kujdesin më të madh. Një model vendoset në plastelinë nën të cilën bëhet kallëpi.

Duhet të ketë vrima të vogla në plastelinë në mënyrë që pjesët e mykut të mos lëvizin gjatë derdhjes. Më pas, matet sasia e kërkuar e silikonit. Sipërfaqja e modelit është e lubrifikuar me lubrifikant dylli. Pas derdhjes, pjesa e sipërme e mykut duhet të ngurtësohet.

Më pas, plastelina hiqet. Duhet pasur kujdes që të mos dëmtohet myku i silikonit. Më pas sipërfaqja e kallëpit lyhet sërish dhe mbushet me silikon për të krijuar pjesën e sipërme. Kur gjithçka të jetë ngurtësuar, kallëpi i silikonit është gati.

Silikoni është një material me cilësi të lartë për krijimin e kallëpeve fleksibël të injektimit. Teknologji për të bërë vetë kallëpe silikoni

Si të bëni kallëpet tuaja nga silikoni dhe si të bëni produktet tuaja nga rrëshira epokside

Silikoni ngurtësohet pa u tkurrur në temperaturën e dhomës dhe formon gomë silikoni. Silikoni i lëngshëm me dy përbërës për prodhimin e mykut, kallëpet silikoni janë të përshtatshme për prodhimin e derdhjes së rrëshirës epokside. Si të bëni vetë kallëpin tuaj silikoni për derdhjen e një produkti rrëshirë epokside në shtëpi. Si të bëni një kallëp për suva ose për derdhjen e rrëshirës epoksi nga silikoni i derdhur i derdhur në shtëpi pa pasur përvojë në prodhimin e kallëpeve.

Teknologji për vetë-prodhimin e kallëpeve silikoni nga silikoni elastik me dy përbërës.

Bërja e kallëpeve silikoni në shtëpi dhe më pas derdhja e epoksidit në një kallëp silikoni. Në këtë temë, prodhimi i kallëpeve silikoni për prodhimin e produkteve nga rrëshira epoksi, ne do të përpiqemi të zotërojmë teknologjinë më të thjeshtë për prodhimin e pavarur të kallëpeve silikoni për derdhjen e produkteve epokside. Silikoni me dy komponentë përdoret për hedhjen e kallëpeve dhe bërjen e mbresave. Unë ju ofroj një klasë master falas për prodhimin e produkteve nga rrëshira epoksi. Teknologji për prodhimin e kallëpeve silikoni dhe metodat për prodhimin e produkteve nga rrëshira epoksi.

Gjithçka në lidhje me lëndët e para për vetë-prodhimin e kallëpeve në shtëpi.

Si të zgjidhni një material për të bërë kallëpe dhe derdhje nga gipsi, betoni, betoni polimer, rrëshirat polimer. Për më tepër, prodhimi i kallëpeve dhe skulpturave mund të bëhet një biznes i pavarur fitimprurës. Si të zgjidhni një material për të bërë një myk elastik për derdhje nga suva ose materiale të tjera. Derdhja në kallëpe silikoni duke përdorur shembullin e bërjes së një produkti të thjeshtë nga rrëshira epoksi.

Përbërjet e silikonit dhe gomat përpunohen lehtësisht në kallëpe edhe në shtëpi dhe nuk kërkojnë asnjë pajisje shtesë, pasi ato mund të derdhen me dorë. Pasi të keni lexuar me kujdes udhëzimet hap pas hapi, lehtë mund të bëni vetë kallëpe injeksioni nga silikoni. Të njëjtat kallëpe, të bëra vetë, do të kushtojnë rreth gjysmën e asaj që mund t'i blini, përveç kësaj, ju do të jeni në gjendje të bëni vetë çdo myk dhe nuk do të vareni nga prodhuesit e mykut dhe nga asortimenti që ju ofrojnë prodhuesit e mykut. dhe ju do të mund të bëni vetë asortimentin e kallëpeve për produkte që nuk janë në treg, kështu që nuk do të keni absolutisht asnjë konkurrencë në asortimentin tuaj.

Kopjimi i produkteve, bërja e kallëpit tuaj nga silikoni dhe derdhja e rrëshirës epoksi në një kallëp është diçka që mund ta bëni vetë në shtëpi ose në një mjedis industrial duke studiuar me kujdes mësimin tim hap pas hapi për të bërë kallëpe silikoni dhe duke zotëruar metodat dhe teknologjinë e derdhjes së rrëshirës epoksi.

Teknika e paraqitur në vëmendjen tuaj është një përshkrim i hollësishëm i kësaj teknologjie për kopjimin e produkteve.

Veprimi 1. Si shembull, merrni parasysh kopjimin e një produkti të thjeshtë. Ne do ta hedhim këtë pjesë nga rrëshira epokside në një kallëp silikoni të ndashëm që përbëhet nga dy pjesë.

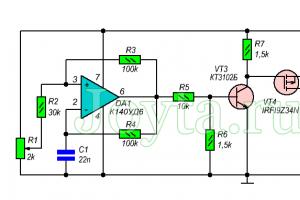

Hapi 2. Për të aplikuar teknologjinë e përshkruar për prodhimin e kallëpeve silikoni, do të na duhen materialet e mëposhtme: silikoni me dy përbërës për vetë-prodhimin e kallëpit dhe rrëshirë epokside për derdhje në kallëp për prodhimin e produktit.

Veprimi 3. Silikoni. Ky është materiali nga i cili do të bëhet kallëpi i derdhjes. Megjithëse ngjitësi i zakonshëm dhe i lirë silikoni është mjaft i përshtatshëm për këtë qëllim, është shumë më e lehtë dhe më e përshtatshme të përdoret silikoni me dy përbërës, i projektuar posaçërisht për të bërë kallëpe. Në shembullin e mëposhtëm, ne do të përdorim vetëm silikon të tillë nga Pentasil.

Veprimi 4. Rrëshirë epokside. Ka një shumëllojshmëri të madhe të rrëshirave të tilla në treg, dhe ka shumë të ngjarë që shumë prej tyre do të jenë të përshtatshme për derdhjen tonë. Kërkesa kryesore për rrëshirën është që koha e polimerizimit të mos jetë shumë e shkurtër. Në veçanti, u fokusova në një produkt të quajtur Finishing Resin për shembullin e produktit tonë. Kjo rrëshirë pas polimerizimit është mjaft elastike dhe vetitë e saj fizike i ngjajnë rrëshirës poliuretani.

Veprimi 5. Agjenti i lirimit. Nëse materiali i kallëpit është silikoni me dy përbërës ose poliuretani me dy përbërës, do të nevojitet vetëm një shtresë ndarëse për të ndarë gjysmat e kallëpit. Ka shumë produkte lëshimi të krijuara posaçërisht për këtë qëllim, zakonisht në formën e një aerosoli me bazë dylli, por nëse nuk keni ende mundësinë për të gjetur një lëshim të tillë, vazelina e zakonshme ose dylli i shkrirë i qiririt do të funksionojë mirë.

Veprimi 6. Plastelina. Do të na shërbejë si materiali kryesor ndërtimor. Para se të filloni të bëni kallëpin, duhet të kontrolloni materialet e zgjedhura për konsistencë me njëri-tjetrin. Nëse e neglizhoni këtë fazë, jo vetëm që mund të mos merrni një kopje, por edhe të humbni origjinalin. Së pari, sigurohuni që silikoni që zgjidhni, pasi të jetë tharë, mund të hiqet lehtësisht nga një sipërfaqe e bërë nga i njëjti material si pjesa që kopjohet. Nëse nuk është kështu, pjesa që do të kopjohet do të duhet të lyhet me një shtresë çliruese ose duhet të përdoret një silikon tjetër. Së dyti, sigurohuni që rrëshira epoksi e pastruar të çlirohet mirë nga silikoni dhe që të jeni të kënaqur me vetitë fizike të rrëshirës së përpunuar.

Hapi 7. Bërja e kallëpeve silikoni. Për të filluar, aplikoni një shtresë të barabartë plastelinë në një bazë të sheshtë dhe të fortë (për këtë qëllim përdor një CD) dhe shtypni lehtë pjesën që do të kopjohet në të.

Veprimi 8. Nëse pjesa është relativisht e sheshtë, mund të shtypet në plastelinë deri në nivelin ku kalon kufiri i gjysmës së formës së ardhshme. Në rastin e një pjese më voluminoze, në vend që ta shtypim pjesën në thellësi të plotë, do të vendosim një shtresë tjetër plastelinë rreth perimetrit të pjesës.

Hapi 9. Pas kësaj, ju duhet të ecni rreth perimetrit të pjesës dhe të shtypni plastelinën kundër murit të saj, duke formuar kështu një kufi të qartë. Për ta bërë këtë, unë përdor pajisje të improvizuara të bëra nga shkrepëse dhe kruese dhëmbësh të veshura me ngjitës silikoni. Meqenëse plastelina nuk ngjitet fare me silikonin, është shumë i përshtatshëm për ta përpunuar atë me këtë material të veçantë. Ju lutemi vini re se në derdhjen e ardhshme, një shtresë e vogël do të formohet në vendin ku takohen gjysmat e mykut, kështu që vendndodhja e kufirit duhet të zgjidhet në atë mënyrë që kjo shtresë të mund të hiqet pa dëmtuar pjesët rreth tij.

Hapi 10. Është e rëndësishme të siguroheni që plastelina të përshtatet fort me pjesën që kopjohet, në mënyrë që silikoni të mos mund të rrjedhë poshtë saj gjatë hedhjes së kallëpit.

Hapi 11. Tani do të bëjmë muret e enës së ardhshme, për të cilën mënyra më e lehtë është të përdorim të njëjtën plastelinë. Distanca midis murit dhe pjesës duhet të jetë 5-7 mm, dhe po aq muri duhet të kalojë pikën më të lartë të pjesës që kopjohet. Kryqëzimi i murit dhe dyshemesë së enës nivelohet duke përdorur të njëjtat pajisje të veshura me silikon.

Hapi 12. Pas kësaj, ia vlen të bëni disa depresione të vogla në dyshemenë e enës sonë. Ato do të shërbejnë si bravë për të parandaluar lëvizjen e gjysmave të formës së ardhshme.

Hapi 13. Pra, ena është gati për t'u mbushur me silikon. Silikoni me të cilin po punojmë aktualisht për të krijuar produktin tonë përbëhet nga dy përbërës: një masë e bardhë e trashë, që të kujton qumështin e kondensuar në konsistencë dhe një katalizator të lëngshëm blu të errët, ka katalizatorë me ngjyra të ndryshme, të cilët duhet të përzihen në një raport 10:1 (në udhëzime nuk tregohet nga pesha ose vëllimi; unë përdor peshore për dozimin). Ngjyra e ndritshme e katalizatorit ndihmon për të siguruar përzierjen e plotë të përbërësve - përzierja e përfunduar duhet të ketë një ngjyrë blu absolutisht uniforme. Shmangni kontaktin e silikonit dhe veçanërisht të katalizatorit me lëkurën. Këshillohet të punoni me doreza (kjo, nga rruga, vlen edhe për rrëshirën epoksi).

Hapi 14. Hidheni përzierjen që rezulton në një enë plasteline me pjesën që do të kopjohet. Kjo duhet të bëhet ngadalë, në një rrjedhë të hollë dhe të përpiqeni ta derdhni silikonin në këndin e largët të enës, dhe jo në pjesën, në mënyrë që silikoni të rrjedhë rreth tij gradualisht, nga poshtë, pa krijuar zbrazëti dhe ajri të ketë koha për të dalë, përndryshe do të përfundojë në formën e një vrime. Nuk ka nevojë të nxitoni - ky silikon mbetet i lëngshëm për gati një orë, por duhet të kujtojmë se silikonet në përgjithësi kanë rrjedhshmëri, domethënë një jetëgjatësi prej 10 minutash. Pasi të përfundojë derdhja, ena duhet të lihet vetëm derisa silikoni të jetë tharë plotësisht.

Hapi 15. Pasi silikoni të jetë ngurtësuar, hiqni të gjithë plastelinën. Kjo duhet bërë me shumë kujdes, në mënyrë që pjesa e kopjuar të mbetet në silikon, nga i cili ndahet shumë lehtë. Së pari, hiqni me kujdes muret anësore, pastaj hiqni dyshemenë.

Hapi 16. Si rezultat, kemi gjysmën e parë të përfunduar të formularit me pjesën e kopjuar në të. Nëse në formë ose pjesë kanë mbetur gjurmë plastelinë, ato duhet të hiqen me kujdes, duke mos lejuar sërish që pjesa të shkëputet nga silikoni.

Hapi 17. Vendosni gjysmën e përfunduar në të njëjtin disk dhe ndërtoni mure plastelinë rreth tij, lartësia e të cilave është 5 mm më e lartë se pika më e lartë e pjesës.

Hapi 18. Duke përdorur metodën dhe mjetet e përshkruara më sipër, do të arrijmë një lidhje pak a shumë hermetike midis kallëpit dhe mureve të plastelinës (kjo nuk është aq e lehtë, sepse plastelina ngjitet pa dëshirë në kallëpin e silikonit, por ngushtësia absolute nuk është aq e rëndësishme këtu).

Hapi 19. Sigurohuni që të mbuloni sipërfaqen e gjysmës së parë të kallëpit me një shtresë ndarëse vazeline, ose të aplikoni një ndarës ose parafinë në mënyrë që të parandaloni që gjysmat e kallëpit të ngjiten së bashku (silikoni ngjitet fort me vete). Për ta bërë këtë, mund të përdorni një furçë, duke aplikuar një shtresë shumë të hollë vazelinë dhe vetëm në silikon dhe jo në pjesën që do të kopjohet.

Hapi 20. Ena për gjysmën e dytë të kallëpit është gati. Përgatitja dhe derdhja e silikonit kryhet në të njëjtën mënyrë si për gjysmën e parë. Gjithçka që duhet të bëni është të jeni të duruar.

Hapi 21. Pasi të jetë tharë silikoni, hiqni mykun nga disku dhe hiqni muret e plastelinës.

Hapi 22. Tani duhet të ndajmë dy gjysmat e kallëpit të përfunduar të silikonit. Pavarësisht shtresës ndarëse, gjysmat mund të jenë të ngjitura së bashku në disa pika, kështu që do të kërkohet një forcë për t'i ndarë ato. Është e rëndësishme të mos dëmtoni pjesën e kopjuar që ndodhet brenda.

Hapi 23. Pra, myku ynë i bërë vetë nga silikoni me dy përbërës është gati!

Veprimi 24.Derdhja e një pjese nga rrëshira epoksi

Së pari, le të përgatisim rrëshirën epoksi. Përbërësit e rrëshirës epokside zakonisht përzihen në një raport 1:1 dhe këshillohet që ky raport t'i përmbahet sa më shumë që të jetë e mundur. Për rrëshirën, të paktën atë që morëm për trajnimin e prodhimit, peshoret nuk janë të përshtatshme, përbërësit kanë densitet të ndryshëm, kështu që është më mirë të përdorni gota të veçanta matëse. Kohët e fundit kam shtuar një përbërës të tretë në rrëshirë: një pikë të vogël të një pigmenti të veçantë ngjyrues (një përzierje e zezë dhe e bardhë). Në këtë rast, derdhja nuk është e tejdukshme, por ka një ngjyrë gri më të njohur.

Hapi 25. Përzieni tërësisht rrëshirën epokside, jo vetëm në qendër, por edhe përgjatë skajeve të enës, por në të njëjtën kohë me kujdes, duke u përpjekur të futni sa më pak flluska ajri. Mjerisht, formimi i këtyre flluskave të ajrit është pothuajse i pashmangshëm, ndërsa ato nuk mund të tolerohen kur flluska është afër sipërfaqes së pjesës, krijohet një vrimë në produkt. Ka disa mënyra për të luftuar flluskat duke përdorur vakum dhe presion të lartë, por ne do të përdorim një metodë më të thjeshtë. Rrëshira, tashmë e përzier në rezervuar, duhet të nxehet, për të cilën është i përshtatshëm një tharëse flokësh e zakonshme. Pas ngrohjes së rrëshirës, ajo duhet të lihet për disa minuta, kohë gjatë së cilës do të dalin shumica e flluskave. Ju lutemi hidhini një sy fotove të mëposhtme. Në rrëshirën e parë, menjëherë pas ngrohjes, flluska ngrihen me shpejtësi në sipërfaqe. Në foton e dytë shumica e flluskave kanë dalë.

Hapi 26. Sigurisht, kjo metodë është e zbatueshme vetëm për rrëshirat me një kohë të gjatë polimerizimi. Rrëshira epoksi me fiksim të shpejtë me të cilën punojnë prodhuesit me përvojë ka shumë të ngjarë të ngurtësohet përpara se të kemi kohë për të përfunduar të gjitha këto manipulime, veçanërisht pasi nxehtësia përshpejton polimerizimin. Tani aplikojeni rrëshirën në të dy gjysmat e kallëpit të silikonit. Për këtë zakonisht përdor një kruese dhëmbësh ose një shkrepëse. Rrëshira shtrihet në sipërfaqen e silikonit në një shtresë të hollë, dhe përsëri duhet të përpiqeni të mos futni flluska ose të krijoni zbrazëti.

Hapi 27. Rrëshira epoksi aplikohet në secilën gjysmë të kallëpit me një tepricë të lehtë me një kore. Në këtë fazë, mund ta ngrohni përsëri rrëshirën, tashmë në kallëp, duke detyruar shumicën e flluskave të mbetura të dalin dhe duke e bërë atë më të hollë, gjë që do të zvogëlojë trashësinë e blicit të ardhshëm.

Hapi 28. Bashkoni gjysmat e formës. Në këtë rast, rrëshira e tepërt thjesht do të shtrydhet. Ndonjëherë rekomandohet të sigurohen kanale ose zgavra në kallëp për të kulluar rrëshirën e tepërt, por unë nuk vura re shumë përfitime prej tyre dhe përfundimisht ndalova t'i bëj ato.

Veprimi 29. Shtypni fort gjysmat e kallëpit, për shembull, shtrëngojini midis dy pllakave të forta të lidhura me unaza gome ose vendosini nën një ngarkesë. Kjo është e rëndësishme, pasi nëse gjysmat e mykut nuk përshtaten fort, blici do të jetë më i trashë, për të mos përmendur faktin që rrëshira thjesht mund të rrjedhë jashtë. Nga ana tjetër, nuk duhet të jeni as shumë të zellshëm, pasi myku është elastik dhe ngjeshja e fortë mund ta deformojë atë dhe derdhjen e ardhshme.

Hapi 30. Kur zgjedhim pozicionin në të cilin do ta lëmë kallëpin me rrëshirë të lëngshme brenda, ka kuptim të merret parasysh konsiderata e mëposhtme. Pavarësisht përpjekjeve tona për të kontrolluar flluskat e ajrit, një ose dy nga flluskat më kokëfortë ka të ngjarë të mbeten në rrëshirë. Çfarë do të ndodhë me ta më pas? Me shumë mundësi, ato do të ngrihen në majë dhe do të mbeten në sipërfaqe, duke krijuar vrima të vogla në derdhjen e përfunduar. Por se ku do të ketë avantazhin kastiu, varet nga ne. Ka kuptim të vendosni formën në mënyrë që pjesa sipër të jetë vendi ku flluskat do të jenë më pak të dukshme, ose ku do të jetë më e lehtë t'i mbyllni ato.

Tani gjithçka që mbetet është të presim. Gatishmëria e derdhjes mund të gjykohet nga rrëshira e shtrydhur. Merrni kohën tuaj! Nëse rrëshira nuk është tharë ende plotësisht, derdhja mund të dëmtohet kur hiqet nga kallëpi. Në rastin tim nuk e prek kallëpin me rrëshirë për 24 orë. Pas kësaj kohe, gjysmat e kallëpit mund të ndahen dhe hiqen me kujdes

Hapi 31. Njollat e thara hiqen me kujdes me një shkrepës ose kruese dhëmbësh, pas së cilës shtresa e vogël e mbetur mund të trajtohet me letër zmerile të imët.

Akti 33. Kjo është e gjitha. Derdhja jonë e rrëshirës epokside, absolutisht identike me origjinalin, është gati.

Siç mund ta shihni, gjithçka është mjaft e thjeshtë dhe moderne, pasi të keni fituar përvojë në produkte kaq të vogla, do të jeni në gjendje të prodhoni produkte serioze që janë në kërkesë në treg, dhe gjithashtu do të jeni në gjendje të bëni në mënyrë të pavarur kallëpe silikoni për të zgjeruar aktivitetet dhe zgjeroni gamën, dhe më e rëndësishmja, ju do të jeni në gjendje të bëni kallëpe nga silikoni dhe të mos vareni nga ajo gamë që ofrohet sot.

Këtu është një shembull i derdhjes së silikonit në matrica të hapura

Një shembull i një kallëpi silikoni dhe një produkti të përfunduar të bërë nga kallëpe silikoni. Kallëpe silikoni

Heqja e mykut të silikonit nga produkti i përfunduar. Si të hiqni një myk silikoni nga një produkt i përfunduar

Ju mund të bëni dhe diskutoni të gjitha pyetjet në forumin tonë.

Një tjetër formë e imja, këtë herë e bërë nga ky lloj silikoni ndërtimi. , por ishte menduar kryesisht si një herë, pasi duhej vetëm një klon. Nëse dëshironi, natyrisht, mund të shtrydhni disa kopje prej saj, duke mbrojtur suva me të gjitha llojet e impregnimeve dhe duke përdorur një shumëllojshmëri lubrifikantësh ndarës. Por edhe me këto masa, pas përdorimit të parë filloi të më prishej.

Këtë herë na duhet të marrim rreth 70 kopje të predhave, përsëri për këtë rezervuar Tiger, kështu që na u desh të braktisnim kallëpin e suvasë dhe të përpiqeshim të përdorim silikonin e ndërtimit. Në internet ata shkruajnë se silikoni i ndërtimit mund të përballojë rreth 5-8 derdhje nga rrëshira epokside (EDP), pastaj fillon të shembet. Prandaj, rekomandohet përdorimi i aspic, i cili është në gjendje të prodhojë disa herë më shumë kopje. Por diçka më ngatërron në lidhje me çmimin e silikoneve të derdhura, kështu që vendosa të blej silikonin e veshjes më të lirë për testim dhe, si të thuash, të hetoj procesin e krijimit të mykut nga silikoni, dhe më pas do të jetë e qartë se në cilin drejtim të gërmoj më pas.

![]()

Si fillim, bëra një shtrat për vetë silikonin, në mënyrë që silikoni të mbante formën e dëshiruar kur të hidhej rrëshirë epokside. Kam ndjekur pothuajse të njëjtën skemë si gjatë krijimit të kallëpit për këtë radiator. Një çakmak i zakonshëm ishte ideal për madhësinë e predhave, kështu që unë ndërtova një kallep plastike rreth tij.

![]()

E kam skalitur me nxitim, kështu që gjatë derdhjes kishte shumë rrjedhje.

![]()

Në fakt, gjysma është tashmë gati. Mbusha pak suva, për shkak të kësaj rrezet e mykut shkojnë në minus dhe nuk e lëshojnë çakmakun, kështu që më duhej të çmontoja kallepin dhe të bluaja të gjithë tepricën për të hequr çakmakun.

![]()

Gërmova brazda për flokët, rimontova gjithçka, e lubrifikova bujarisht me yndyrë, në mënyrë që të mos më duhej të bëja ndonjë çekiç si herën e parë, dhe përveç kësaj, cilësia e printimit nuk kërkohet këtu.

![]()

I derdhur alabaster.

![]()

![]()

Kësaj radhe gjysmat e kallëpit u shkëputën si orë, pa pasur nevojë as t'i trokasësh.

![]()

I bluaja grilat, i vesha gjysmat me zam PVA dhe i dërgova të thahen në radiator.

![]()

Më pas, për t'u siguruar, i mbulova me parafinë.

![]()

Si një lubrifikant ndarës, lustrim i zakonshëm i këpucëve tregoi rezultatet më të mira, me sa duket për faktin se përmban të njëjtin dyll.

![]()

I lyeva pak prototipet e predhës me këtë lustër këpucësh në mënyrë që vetë silikoni të mos ngjitej në predha.

![]()

I lyeva mirë guaskat me silikon në mënyrë që të mos kishte flluska ajri mbi to. I mbusha gjithashtu të dyja gjysmat e lëngut me silikon, më pas i vendosa lëvozhgat në gjysmë dhe mbylla kapakun, duke shtrydhur silikonin e tepërt. E bëra gjithë këtë me duar të thata, në internet shkruajnë se është më mirë të lagësh duart, por nuk e bëra këtë, sepse nuk doja të shpëtoja nga pikat e ujit më vonë. Meqë ra fjala, aroma është e papërshkrueshme sepse silikoni është acid, të duket sikur ke derdhur një shishe uthull. Pra, është më mirë të bëni kallëpe silikoni me dritare të hapur apo edhe jashtë.

![]()

E shtrëngova bllokun me shirita gome dhe e lashë të thahej për nja dy ditë.

![]()

Dy ditë më vonë vendosa të heq kallëpin dhe të shoh se çfarë ndodhi. Në pamje të parë, gjithçka duket normale, e vetmja gjë që më shqetësoi ishte era e mprehtë acidike gjatë heqjes së mykut të silikonit nga suva.

![]()

![]()

![]()

![]()

![]()

Mezi prisja të bëja autopsinë, ndaj u armatos me instrumente shpuese dhe prerëse dhe fillova operacionin. Siç doli, era e keqe nga myku nuk ishte pa arsye diku në thellësi thika filloi të ndotej mbi silikonin që nuk ishte tharë. Prandaj, operacioni duhej të shtyhej edhe për dy ditë. Por kesaj here kallepin e vendosa ne kuti por nuk e mbylla me kapak qe te ajrosej me mire dhe te thahej me shpejt. Pra, nëse bëni një myk shumë të trashë, mos ngurroni ta thani për një javë.

![]()

Dy ditë më vonë ne ishim në gjendje të prisnim predhat. Vendosa të prisja jo në mes, por më afër buzës, në mënyrë që të formohej si një tas me kapak, përmes të cilit më pas mund ta mbushja kallëpin me rrëshirë. Është e vështirë të shihet në foton këtu, por silikoni u ngjit shumë mirë në guaska në disa vende. Prandaj, kur hiqej, silikoni u gris dhe mbeti në predha në fishekë të vegjël.

Kështu që ju duhet të kërkoni një lubrifikant tjetër ndarës ose të aplikoni më shumë lustrim këpucësh. Por kjo është një shpatë me dy tehe: nëse aplikoni shumë lubrifikant, do të humbni detajet e pjesës, dhe përveç kësaj, do të jetë e vështirë të aplikoni vetë silikonin në lubrifikant, pasi është i trashë dhe do të ngjitet kudo. , por jo nga ana.

![]()

Lubrifikova stokun dhe në të njëjtën kohë kallëpin, përzieja rrëshirën, përgatita disa gozhda për një peshë më të konsiderueshme të predhave në dalje. Në teori, ju mund ta braktisni plotësisht shtratin e gipsit sepse është një hemorroide shtesë. Nëse, sigurisht, nuk krijoni fillimisht një kallëp silikoni mbi diçka të sheshtë, në mënyrë që të mos përfundoni me banane në fund. Vërtetë, ekziston mundësia që pa një përshtatje të ngushtë, epoksi të rrjedhë përmes prerjes në kallëpin e silikonit.

![]()

E vendosa kallëpin në një kënd të lehtë në mënyrë që rrëshira të mbushte kallëpin nga graviteti, futa gozhdë dhe gradualisht mbusha kallëpin me rrëshirë epokside. Ndërsa mbushej me rrëshirë, myku mbyllej, por në mënyrë që të mos mbetej flluska ajri brenda.

![]()

Pas mbushjes mbylla kapakun dhe e hodha mbi bateri. Pas 2-3 orësh rrëshira tashmë ishte ngurtësuar. Pas së cilës i nxora predhat nga myku, në shikim të parë gjithçka doli e shkëlqyeshme. Pak lëmues dhe mund të lyeni.

![]()

![]()

![]()

Siç doli, unë u gëzova herët, me çdo derdhje të mëvonshme, predhat ishin gjithnjë e më të vështira për t'u hequr nga myku. Epoksi ngjitej gjithnjë e më fort në mish, deri në atë pikë sa myku filloi të grisej kur u hoq predha. Bëhej po aq e vështirë çdo herë pastrimi i vetë mykut nga pikat e rrëshirës. Në përgjithësi, më afër qasjes së shtatë, myku pushoi së mbylluri fort, kjo është arsyeja pse kishte gjithnjë e më shumë defekte në pjesë. Pra, nëse keni nevojë për disa kopje të diçkaje, atëherë mund të përdorni këtë metodë, përndryshe, kërkoni një ndarës ose derdhni diçka më pak agresive (Gips).

Duket sikur nevojitet një lubrifikant tjetër ndarës dhe pa një të tillë, procesi i klonimit të municioneve duke përdorur këtë metodë u pezullua. Pas ca kohësh, bëra një kallëp të tillë të përbërë nga rrëshirë epokside dhe e përdora për të derdhur kopje suva të guaskave.

Pasthënia 1

Kohët e fundit kam hasur në një metodë interesante për të bërë pseudo-silikon nga materiale të improvizuara (xhelatinë, glicerinë). Pra, nëse duhet të merrni shpejt një kallëp të një pjese të vogël dhe të hidhni një kopje të tij në rrëshirë epokside. Ja ku eshte. Është e vështirë të derdhësh pjesë masive në të, pasi myku ka frikë nga ngrohja (nëse papritmas ka një reagim të tepruar në rrëshirën epoksi), por hedhja e gjërave të vogla është e drejtë.