а – дефект на трубе; б – механическая обработка дефекта; в – схема изложения сварных швов; 1 – наплавочный слой; 2 – заполняющие слои; 3 – контурный шов;

4 – облицовочный шов.

Ремонту сваркой подлежат трубы, имеющие отдельно расположенные единичные дефекты, которыми считаются дефекты, имеющие расстояние между собой:

ü не менее 300 мм при максимальном размере дефекта менее или равном 35 мм;

ü не менее 500 мм при максимальном размере дефекта от 35 до 60 мм.

При этом количество дефектов на один погонный метртрубы не должно превышать двух.

Ремонту сваркой не подлежат следующие дефекты на трубах:

ü дефекты, размеры которых превышают значения, приведены в табл. 9.7; коррозионные каверны и

ü раковины, расположенные на соединительных узлах и деталях;

ü дефекты, расположенные на расстоянии менее 300мм от продольных и кольцевых сварных швов;

ü дефекты, имеющие трещины или видимое расслоение металла, а также расположенные на вмятинах. Заварка дефектов на трубах выполняется ручной электродуговой сваркой электродами основного типа.

Перед заваркой дефект обрабатывается механическим способом (шлифовальной машинкой или фрезой) с целью (рис. 9.9.б):

· получения формы кратера, обеспечивающего равномерное и качественное положение металла;

· полного удаления продуктов коррозии и возможных поверхностных микротрещин.

Прилегающие к кратеру участки зачищаются до металлического блеска на ширину не менее 15 мм с предварительным удалением остатков изоляционного покрытия, ржавчины, грязи, масляных пятен.

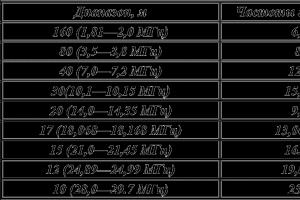

Подогрев металла труб перед сваркой устанавливается согласно табл. 9.8.

Таблица 9.8

Предварительный подогрев металла труб

Подогрев труб осуществляется, как правило, электрическими или газовыми нагревателями. Контроль температуры выполняется приборами типа ТП-1.

Заварка дефектов труб с пределом прочности от 42 до 55 кгс/мм 2 производится с использованием электродов марок УОНИ 13/55, «Гарант», LВ52A(И) диаметром 2,5¸4,0 мм, заварка дефектов труб с пределом прочности 55-57 кгс/мм 2 – электродами марок «Шварц 3К», ВСФ-60 или аналогичных.

Наплавка металла на дефект включает: первый наплавочный слой, заполняющие слои, контурный шов, облицовочный шов (рис. 9.9.в). Первый наплавочный слой и контурный шов выполняются электродами диаметром 2,5¸3,25 мм, заполняющие и облицовочный – электродами диаметром 3,0¸4,0 мм на сварочных режимах, приведенных в табл. 9.9.

Таблица 9.9

Режим заварки дефектов

При заварке дефектов количество направляемых слоев должно составлять не менее двух (без учета контурного слоя шва). Сварка выполняется валиками шириной не более 20мм с взаимным перекрытием не менее3 мм. Контурный слой шва выполняется с колебаниями перпендикулярно к граничной линии (рис. 9.9.г), при этом ширина данного шва , составляет от 8 до 14 мм. Сварные швы накладываются плотно с мелкой чешуйчатостью (0,5¸0,7 мм), что обеспечивает плавный переход к основному металлу трубы.

|

После завершения заварки дефектного участка трубы наружная поверхность наплавки обрабатывается механическим методом, при этом поверхность должна быть ровной, без видимой чешуйчатости, усиление – равномерным по всей площади. Высота усиления должна находиться в пределах от 0,7 до 1,5мм (рис. 9.10) и контролироваться с помощью индикатора.

Рис. 9.10. Механическая обработка наплавленного участка

Таким образом, производится сварка (заварка) одиночных каверн.

Групповыми кавернами считается скопление каверн не менее 10 на 100 см 2 поверхности трубы.

При диаметре и глубине групповых каверн, заметно ослабляющих стенку трубы, часть стенки трубы с кавернами вырезается и на ее место вваривается заплатка заподлицо с поверхностью трубы, .

Заплатка для вварки заподлицо с поверхностью труб изготавливается овальной формы из труб с толщиной стенок, равной толщине стенок ремонтируемого газопровода, из стали той же марки или с такими же физико-механическими характеристиками. Размеры заплат должны быть шириной не более 250мм (по кольцу трубы), но не более половины диаметра трубы, и длиной не более 350 мм (по оси). Минимальный размер заплат: ширина – 100 мм, длина – 150 мм (по тем же направлениям). Во всех случаях между длиной и шириной заплаты должна быть разница в пределах 50¸100 мм.

Размеры ввариваемых заплат при ремонте газопроводов различных диаметров приведены в табл. 9.10.

Таблица 9.10

Размеры ввариваемых заплат

Края ввариваемых заплат обрезаются со скосом кромок. Отверстие в трубе вырезается по форме заплаты также со скосом кромок. На кромках заплаты и отверстия делается притупление. Для обеспечения полного провара заплаты ввариваются с подкладными кольцами (рис. 9.11.а).

Подкладное кольцо изготавливается из листовой стали толщиной 3¸4 мм и шириной 20¸30 мм и приваривается к заплатке с внутренней стороны так, чтобы его края выступали за края заплаты на 10¸12 мм. Зазор между кромками заплаты и трубы для обеспечения провара должен составлять 2¸5 мм. Заплата заваривается электродами типа УОНИ 13/55. При толщине заплаты до 12 мм сварной шов заваривается в три слоя. Корень шва выполняется электродами диаметром 3 мм, последующие слои – электродами диаметром 3¸4 мм. Сварка выполняется обратно – ступенчатым швом по всему периметру заплаты в три-четыре ступени (рис. 9.11.б). Для прижатия заплаты к трубе на время прихватки используются устанавливаемым над отверстием приспособлением, представляющим собой П-образную скобу с винтом посередине, снабженным захватным устройством. На заплате для этого также приваривается маленькая скоба.

Рис. 9.12. Схема расположения надрезов и заплат:

А =В =С =500 мм; D =1500 мм; L =9360 мм

расстояние между концентраторами по периметру – 200 мм

Для исследований была отобрана труба диаметром 820 и толщиной стенки 9 мм, изготовленная из стали 19Г и находившаяся в эксплуатации 27 лет, со следующими характеристиками:

ü продольные напряжения s т = 407 МПа, s вр =555 МПа;

ü поперечные напряжения s т = 456 МПа, s вр = 557 МПа.

На наружную поверхность трубы было нанесено 5 одинаковых надрезов: с длиной – 200; глубиной – 3,5 и шириной 3 мм. Схема нанесения надрезов показана на рис. 9.12.

Для приближения к условиям эксплуатации трубу подвергли гидравлическим испытаниям в циклическом режиме. Размах циклов составлял: P min = 2,0 МПа; P max = 4,0 МПа.

Анализ состояния трубы проводился поэтапно после выдержки под нагрузкой в 200 циклов.

Надрез №5 был заверен до начала испытаний последовательно на каждом этапе заваривался один надрез, вырезалось окно размером 150´200 мм и вваривалась заплата. После 600 циклов были заварены четыре надреза (№№ 2,3,4,5) и вварены заплаты №№ 6,7,8. Затем трубу подвергли нагрузке в 5000 циклов, после чего надрез №1 был вырезан и вместо него была вварена заплата. Последовательность ремонта надрезов и вварки заплат приведена в табл. 9.11.

Любая трубопроводная конструкция, формируемая в реальных условиях, неизбежно претерпевает изменения, связанные с накоплением дефектов, что приводит к снижению надежности. Главная причина дефекта - отклонение рабочего параметра от нормативного значения задаваемого, как правило, обоснованным допуском. Поскольку дефект, не выявленный при строительстве, является потенциальным очагом отказа, а вероятность отказа зависит от размера дефекта, условий его изменения при эксплуатации, то можно считать, что любой дефект определяет возможность аварии, приводящей к разрушению.

Обобщенная схема классификации дефектов объектов трубопроводного транспорта приведена на рисунке 1.1.

Рисунок 1.1 - Классификация дефектов

При оценке влияния дефекта на работоспособность трубопровода необходимо учитывать условия работы дефекта, его характер и другие факторы. При оценке влияния дефекта на работу металла труб необходимо учитывать режим эксплуатации, физико-химические свойства продукта, уровень напряжений, возможность и характер перегрузок, степень концентрации напряжений и т. д.

Дефект магистрального и технологического нефтепровода -

это отклонение геометрического параметра стенки трубы, сварного шва, показателя качества материала трубы, не соответствующее требованиям действующих нормативных документов и возникающее при изготовлении трубы, строительстве или эксплуатации нефтепровода, а также недопустимые конструктивные элементы и соединительные детали, установленные на магистральные и технологические нефтепроводы и обнаруживаемые внутритрубной диагностикой, визуальным или приборным контролем объекта.

Дефекты геометрии трубы

.

Это дефекты, связанные с изменением ее формы. К ним относятся:

вмятина -

локальное уменьшение проходного сечения трубы в результате механического воздействия, при котором не происходит излома оси нефтепровода;

гофра -

чередующиеся поперечные выпуклости и вогнутости стенки трубы, приводящие к излому оси и уменьшению проходного сечения нефтепровода (рисунок 1.2);

овальность - дефект геометрии, при котором сечение трубы имеет отклонение от круглости, а наибольший и наименьший диаметры находятся во взаимно перпендикулярных направлениях.

Рисунок 1.2 - Гофра

Дефекты стенки трубы

.

К ним относятся:

потеря металла -

изменение номинальной толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления (рисунок 1.3);

риска

(царапина, задир

) - потеря металла стенки трубы, происшедшая в результате взаимодействия стенки трубы с твердым телом при взаимном перемещении;

Рисунок 1.3 - Дефект «потеря металла»

расслоение -

несплошность металла стенки трубы;

расслоение с выходом на поверхность

(закат, плена прокатная

) - расслоение, выходящее на внешнюю или внутреннюю поверхность трубы;

расслоение в околошовной зоне -

расслоение, примыкающее к сварному шву;

трещина -

дефект в виде узкого разрыва металла стенки трубы (рисунок 1.4);

Рисунок 1.4 - Продольная трещина по телу трубы

эрозионное разрушение внутренней поверхности трубопровода - повреждения внутренней поверхности стенки трубопровода: представляет собой последовательное разрушение поверхностного слоя стенки под влиянием механического или электромеханического воздействия взвешенных в движущемся потоке твердых частиц, а также частиц жидкости. При преобладании твердых частиц наблюдается механическая эрозия.

Дефекты коррозионного происхождения

.

Сплошная коррозия: равномерная, неравномерная (рисунок 1.5).

Рисунок 1.5 - Коррозия подземной трубопроводной обвязки

Равномерная - коррозия, охватывающая поверхность металла на площади, равной всей поверхности трубы.

Неравномерная - возникает на отдельных участках и протекает с различной скоростью.

Местная коррозия:

точечная - имеет вид отдельных точечных поражений;

пятнами - имеет вид отдельных пятен;

язвенная - имеет вид отдельных раковин.

Межкристаллическая коррозия -

коррозия, распространяющаяся по границам кристаллов (зерен) металла.

Стресс-коррозия возникает под комбинированным влиянием внутреннего давления и коррозионной атаки окружающей среды в сочетании с определенной микроструктурной восприимчивостью соответствующих трубных сталей (рисунок 1.6).

Рисунок 1.6 - Стресс-коррозия на трубе Ду1000

Точный механизм возникновения стресс-коррозионного растрескивания и его роста все еще является предметом проводимых исследований.

Стресс-коррозионное растрескивание обычно обнаруживается в основном материале на внешней поверхности трубы и имеет, как и усталостные трещины, продольную ориентацию.

Дефекты сварного шва .

Это дефекты в самом сварном шве или в околошовной зоне, типы и параметры которых установлены нормативными документами (СНиП III–42–80, ВСН 012–88, СП 34–101–98), выявленные методами визуально-измерительного, ультразвукового, радиографического, магнитографического контроля и внутритрубной диагностикой.

В зависимости от места нахождения и вида дефекты условно делятся на наружные и внутренние.

Наружные (внешние) дефекты - это дефекты формы шва, а также прожоги, кратеры, наплывы, подрезы и др. (рисунок 1.7). В большинстве случаев внешние дефекты можно определить визуально.

Рисунок 1.7 - Внешние дефекты сварных швов:

а - неравномерная ширина шва; б - прожоги; в - кратер; г - наплывы; д - подрезы

К внутренним дефектам относятся поры, непровары, шлаковые и неметаллические включения, трещины и несплавления (рисунок 1.8).

Рисунок 1.8 - Внутренние дефекты сварных швов:

а

- поры; б

- шлаковые включения; в

- непровары в корне шва и по кромке; г

- трещины; д

- несплавления

Поры газовые (рисунок 1.8, а) образуются вследствие загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной защиты шва при сварке в среде углекислого газа, увеличенной скорости сварки и завышенной длины дуги. При сварке в среде углекислого газа, а в некоторых случаях и под флюсом на больших токах образуются сквозные поры - так называемые свищи. Размер внутренних пор колеблется от 0,1 до 2–3 мм в диаметре, а иногда и более. Поры могут быть распределены в шве отдельными группами (скопление пор), в виде цепочки по продольной оси шва или в виде отдельных включений (одиночные поры).

Шлаковые включения (рисунок 1.8, б)

в металле сварного шва - это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Их размеры достигают нескольких миллиметров. Эти включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и других загрязнений, а чаще всего от шлака на поверхности первых слоев многослойных швов перед заваркой последующих слоев.

Шлаковые включения могут быть различной формы: круглые, плоские, в виде пленки или продолговатые (в виде вытянутых «хвостов»). Влияние одиночных шлаковых включений на работоспособность конструкций примерно такое же, как и газовых пор.

Обычно шлаковые включения имеют более вытянутую форму и больший размер по сравнению с порами.

Непровары - несплошности на границах между основным и наплавленным металлами (рисунок 1.8, в)

или незаполненные металлом полости в сечении шва. Причинами образования непроваров являются плохая подготовка кромок свариваемых листов, малое расстояние между кромками листов, неправильный или неустойчивый режим сварки и т. п. Непровары снижают работоспособность соединения за счет ослабления рабочего сечения шва. Кроме того, острые непровары могут создать концентрацию напряжений в шве. В конструкциях, работающих на статическую нагрузку, непровар величиной 10–15 % от толщины свариваемого металла не оказывает существенного влияния на эксплуатационную прочность. Однако он является чрезвычайно опасным дефектом, если конструкции работают при вибрационных нагрузках.

Трещины - частичное местное разрушение сварного соединения (рисунок 1.9). Они могут возникать в результате надрыва нагретого металла в пластическом состоянии или в результате хрупкого разрушения после остывания металла до более низких температур. Чаще всего трещины образуются в жестко закрепленных конструкциях.

Рисунок 1.9 - Трещина в сварном шве

Причинами образования трещин могут быть неправильно выбранная технология или плохая техника сварки.

Трещины являются наиболее опасным и по существующим правилам контроля недопустимым дефектом.

Несплавление - это такой дефект, когда наплавляемый металл сварного шва не сплавляется с основным металлом или с ранее наплавленным металлом предыдущего слоя того же шва (рисунок 1.8, д).

Несплавление образуется вследствие плохой зачистки кромок свариваемых деталей от окалины, ржавчины, краски, при чрезмерной длине дуги, недостаточном токе, большой скорости сварки и др.

Наиболее вероятно образование данного дефекта при аргонодуговой сварке алюминиево-магниевых сплавов, а также при сварке давлением. Несплавление - очень опасный дефект, плохо выявляемый современными методами дефектоскопии, и, как правило, является недопустимым.

К классификации дефектов сварных швов можно отнести еще дефекты сварочных работ.

1 Наплывы (натеки).

Образуются при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки основного металла. Причины возникновения наплывов:

Большая сила сварочного тока;

Длинная дуга;

Неправильное положение электрода;

Большой угол наклона изделия при сварке на подъем и спуск. В местах наплывов часто бывают непровары, трещины и т. д.

2 Подрезы.

Представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при большой силе сварочного тока и длинной дуге, т. к. в этом случае увеличивается ширина шва и сильнее оплавляются кромки. Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения (рисунок 1.7, д

).

3 Прожиги.

Проплавления основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают из-за недостаточного притупления кромок, большого зазора между ними, большой силы сварочного тока или мощности при невысоких скоростях сварки. Часто прожиги наблюдаются при сварке тонкого металла при увеличении продолжительности сварки, малом усилии сжатия свариваемых деталей, при наличии загрязнений на свариваемых поверхностях или электроде.

4 Смещение кромок - дефект сборки в виде несовпадения срединных линий стенок стыкуемых труб (для кольцевого шва) или стыкуемых листов (для спиральных и продольных швов). Классифицируется как смещение поперечного/продольного/спирального сварного шва (рисунок 1.10).

Рисунок 1.10 - Смещение кромок

Комбинированные дефекты

.

К таким дефектам относятся:

Дефект геометрии в сочетании с риской, потерей металла, расслоением или трещиной (рисунок 1.11);

Дефект геометрии, примыкающий или находящийся на сварном шве;

Аномалии сварных швов в сочетании со смещениями;

Расслоение, примыкающее к дефектному сварному шву.

Рисунок 1.11 - Вмятина с риской

Недопустимые конструктивные элементы

.

Соединительные детали, не соответствующие требованиям СНиП 2.05.06–85*/6/:

Тройники (рисунок 1.12);

Плоские и другие заглушки и днища;

Сварные секторные отводы;

Переходники;

Патрубки с арматурой, не соответствующие действующим нормам и правилам;

Заплаты вварные и накладные всех видов и размеров;

Накладные элементы из труб («корыта»), приваренные на трубы и др.

Рисунок 1.12 - Дефект тройника

Дефект изоляции

.

Дефекты изоляции (рисунок 1.13) существенно снижают результативность комплексной защиты трубопроводов от коррозии и, следовательно, снижается коррозионная стойкость стенки труб. В результате повышается поток преждевременных отказов трубопровода, который может быть уменьшен за счет своевременного выявления и устранения дефектов.

Рисунок 1.13 - Дефекты изоляционного покрытия

Приобретая трубы для своих надобностей, каждый покупатель имеет право потребовать у продавца сертификат качества, в котором приведены данные о партии труб, стали и производителе. Там же может содержаться информация о проведенных испытаниях.

Это очень важная информация, которая дает нам понять, что труба не только произведена в соответствии с ГОСТом или ТУ, но еще и испытана на прочность и наличие дефектов различного типа.

Для проведения этих испытаний используется различное оборудование. Но испытывать можно не только новые трубы, но и трубы, находящиеся в составе трубопроводов и даже буровых установок.

Прибор выявляет такие изъяны, как:

- нарушение сплошности;

- ужимы;

- непровары;

- закаты;

- трещины;

- волосовины;

- рванины;

- неметаллические включения.

Использование труб с перечисленными дефектами может привести к возникновению техногенных катастроф и аварий. Дефекты возникают как при плохой настройке производственного оборудования, так и использовании некачественного сырья.

Вихретоковый дефектоскоп можно легко встроить в действующие производственные линии. Он позволяет проводить контроль изделия прямо в процессе его изготовления, что значительно снижает расходы на отбраковку некачественной продукции.

В основе метода лежит анализ взаимодействия внешнего электромагнитного поля с магнитным полем, производимым вихревыми токами, которые наводятся в контролируемом изделии при помощи возбуждаемой катушки. При этом контроль проводится без взаимодействия с исследуемой трубой, что позволяет сохранять технологическую скорость производственной линии.

В основе метода лежит анализ взаимодействия внешнего электромагнитного поля с магнитным полем, производимым вихревыми токами, которые наводятся в контролируемом изделии при помощи возбуждаемой катушки. При этом контроль проводится без взаимодействия с исследуемой трубой, что позволяет сохранять технологическую скорость производственной линии.

Оборудование для поиска дефектов в действующих трубопроводах или установках

Это способ базируется на использовании двух пар акустических датчиков. Один их датчиков каждой пары улавливает продольные колебания, а второй – поперечные.

Это способ базируется на использовании двух пар акустических датчиков. Один их датчиков каждой пары улавливает продольные колебания, а второй – поперечные.

Обработка сигналов, поступивших от датчиков во время проведения испытаний, позволяет достаточно точно определить характер и расположение имеющихся дефектов. Этот способ используется для трубопроводов, имеющих диаметр более 80 мм и толщину стенки в пределах 5 – 15 мм.

Дефекты, которые надежно обнаруживаются предлагаемым методом:

- локальное уменьшение толщины стенки трубы до 50% от первоначальной;

- дефекты сварных швов;

- серия язв (с их простиранием вдоль оси трубы более 100 мм);

- раскрытие даже самых малых трещин.

Дефектоскопия бурильных труб необходима по той причине, что при бурении газовых и нефтяных скважин нередко происходят аварии, связанные с разрушением конструктивных элементов бурильной колонны.

Самыми уязвимыми местами колонны являются с замками (сварные и резьбовые).

Эти разрушения образуются вследствие возникновения усталости металла и чаще всего представляют собой трещины.

Эти разрушения образуются вследствие возникновения усталости металла и чаще всего представляют собой трещины.

Контроль резьбовых участков труб производится с помощью передвижной комплексной дефектоскопической установки типа ПКДУ-1. Трубы контролируют при помощи выносных датчиков, соединенных с пунктом контроля кабелями длиной до 60 м.

Неразрушающий контроль тела стальных насосно-компрессорных труб производится установкой ДИНА-1. Ее работа основана на магнитноиндукционном методе.

Толщину стенок

алюминиевых и стальных бурильных труб, насосно-компрессорных установок и проверяют с помощью толщинометра БУИТ-1. Его действие основано на измерении временного промежутка между импульсами ультразвука, отраженными от внутренней и наружной стенки трубы. При этом не нет необходимости очищать поверхность труб от ржавчины и краски, так как ввод ультразвука производится бесконтактным способом.

Толщину стенок

алюминиевых и стальных бурильных труб, насосно-компрессорных установок и проверяют с помощью толщинометра БУИТ-1. Его действие основано на измерении временного промежутка между импульсами ультразвука, отраженными от внутренней и наружной стенки трубы. При этом не нет необходимости очищать поверхность труб от ржавчины и краски, так как ввод ультразвука производится бесконтактным способом.

Это лишь малая часть приборов, используемых для проверки целостности как производимых, так и уже работающих труб. Обычному потребителю эти приборы чаще всего недоступны, поэтому его задачей является визуальный осмотр труб при их покупке и проверка прилагаемого к ним сертификата. Трубы для своего хозяйства лучше приобретать в больших проверенных магазинах строительных товаров. Там вероятность купить заведомо некачественный товар гораздо меньше.

1.3 Классификация дефектов

Дефект - это любое несоответствие регламентированным нормам. Главной причиной появления дефектов является отклонение рабочего параметра от нормативного значения, обоснованного допуском.

Классы дефектов.

К первому классу относятся:

Всплывшие участки трубопровода (участки магистрального газопровода, потерявшие проектное положение оси в обводнённом грунте с выходом на поверхность воды);

Арочные выбросы (участки магистрального газопровода, потерявшие в процессе эксплуатации проектное положение оси с выходом на дневную поверхность);

Выпучины (участки трубы, выпучившиеся в результате морозного пучения грунтов, обычно при промерзании талых грунтов, вмещающих трубопровод):

а) симметричные;

б) несимметричные (в виде одной полуволны синусоиды);

в) типа "змейка" в горизонтальной плоскости (с двумя и более полуволнами);

Провисы (оголённые участки трубы без опирания на грунт, возникающие, к примеру, в результате карстовых явлений или оттаивания вечномёрзлых грунтов);

Просадки (участки трубы, проседающие при оттаивании вечномёрзлых грунтов).

Ко второму классу относятся:

Овальность трубы (дефекты геометрической формы сечения трубопровода, возникающий в результате превращения начального кольцевого сечения трубы в эллиптическое);

Вмятина (местное изменение формы поверхности трубы, не сопровождающееся утонением стенки);

Гофры (поперечная складка на поверхности трубы, характеризуется глубиной, которую обычно соизмеряют с толщиной стенки трубы).

К третьему классу относятся дефекты стенок труб металлургического происхождения и образовавшиеся при транспортировке, сооружений и эксплуатации магистрального газопровода:

Расслоения;

Закаты (несплошность металла в направлении прокатки листа на значительной длине);

Плены (отслоение металла различной толщины и величины, вытянутое в направлении прокатки);

Рванины (раскрытый глубокий окисленный разрыв поверхности металла разнообразного очертания);

Ликвация (повышенное содержание неметаллических включений);

Риска (продольная канавка, образовавшаяся при прокатке труб).

Дефекты стенок труб, образовавшиеся при транспортировке труб, сооружений и эксплуатаций магистрального газопровода:

Утонения стенки трубы на значительной площади;

Локальные повреждения стенки трубы как единичные, так и групповые;

Линейно-протяжные дефекты:

а) царапины;

б) задиры.

Причины возникновения дефектов труб.

Существующая технология прокатки металла, технология непрерывной разливки стали на отдельных металлургических заводах является одной из причин изготовления некачественных труб.

На трубных заводах входной контроль сырья несовершенен или полностью отсутствует - дефекты сырья становятся дефектами труб.

При очистке трубопроводов скребками-резцами возникают дефекты пластической деформации локальных участков поверхности трубы - подрезы.

Дефект сварного соединения - это отклонения разного рода от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наплывы - чаще всего образуются при сварке горизонтальными швами вертикальных поверхностей, в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными (в виде отдельных застывших капель) или протяженными вдоль шва.

Подрезы - представляют собой углубления, образующиеся в основном металле вдоль края шва.

Прожоги - это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий.

Незаваренные кратеры - образуются при резком обрыве дуги в конце сварки.

Оценка степени опасности дефектов.

Степень опасности дефектов следует оценивать по критериям статической и динамической устойчивости продуктопроводов. По критерию статической устойчивости следует оценивать опасность классических деффектов, классифицируемых как потеря металла.

По критерию динамической устойчивости следует оценивать опасность дефектов, классифицируемых как локальные концентраторы напряжений в основном металле при повторно-статическом нагружении трубопровода внутренним давлением.

Принятие решения о степени опасности дефекта базируется на заключении о характере, местоположении и размерах, а также на представлениях физики прочности об опасности дефекта такого рода. При этом должна учитываться вероятность правильной классификации дефекта, точность определения его размеров и координат. В случае недостаточной достоверности или точности результатов необходимо осуществить повторный контроль, причем, возможно, другими методами, например, радиографическим, вихретоковым.

Восстановление винтов диспергатора

Для винта диспергатора, работающего в условиях быстродвижущейся коррозионно-активной среды...

Гильотинные ножницы с нижним резом

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов...

Дефекты при выполнении сварки

Каждый производственный процесс предполагает определённые отклонения от требований технических норм. Если такие отклонения выходят за пределы установленных допусков для конкретного изделия - это брак, дефект, который должен быть устранён...

Дефекты сварочных соединений

Внешние дефекты Искажение размеров и формы швов; швы имеют завышенные или заниженные размеры...

Дефекты сварочных соединений

Все дефекты сварного шва подлежат обязательному устранению, а если это невозможно, сварное изделие бракуется...

Простейшими точечными дефектами являются вакансии (узлы, из которых удалены атомы) и межузельные атомы (рис.2.1). К точечным дефектам в одноатомных кристаллах следует также отнести примесные атомы различных сортов...

Изменение свойств дислокаций при деформации металлов

В плотноупакованных структурах, в частности в большинстве истинных металлов, в кристаллизующихся в ГЦК или ОЦК решетках, основной механизм диффузионной миграции - вакансионный. В этом механизме элементарный скачок атома...

Изменение свойств дислокаций при деформации металлов

Вакансии образуются: а) в результате флуктуаций энергии при хаотичном тепловом движении атомов; б) при пластической деформации; в) при ядерном облучении металлов, а также при других процессов. Рис. 2.5...

Особенности работы поворотной цапфы машины, ее конструктивные и технологические особенности

К наиболее часто встречаемым дефектам цапфы относится обломы и трещины разной природы возникновения. При возникновении подобного дефекта восстановление цапфы зачастую невозможно из-за его конструктивных особенностей. Как правило...

Проект цеха точного литья производительностью 500 тонн в год

Исправлять дефекты целесообразно если затраты на исправление забракованной отливки меньше стоимость её изготовления вновь. Наружные раковины могут быть заварены. Заварку следует производить методом электросварки...

Проектирование технологического процесса восстановления головки блока цилиндров

Таблица 3 Технические условия на дефектацию и сортировку детали № Наименование дефектов Способ установления дефекта Размеры Заклю- чение Номиналь- ный Допустимый без ремонта 1 Трещина в рубашке...

Способы определения дефектов механизмов и деталей в процессе эксплуатации. Выбор метода ремонта

Обязательным условием ремонта является объективная запись состояния машины в журнале, где регистрируются все работы, выполняемые в период технического обслуживания, с описанием всех изложенных сборочных единиц и деталей, неполадок...

Стойкость изложниц в условиях их эксплуатации на комбинате "Криворожсталь"

В результате научных исследований появились новые резервы повышения стойкости изложниц, особенно против образования трещин. Обнадеживающие результаты получены при эксплуатации изложниц (в том числе и крупных) из чугуна...

Устройство, назначение и принцип действия бурового насоса УНБ–600

Диагностику возможных неисправностей в работе насоса и способы их устранения проводить в соответствии с таблицей 1. Таблица 1...

6) разнотолщинность листов;

Рассмотрим подробную классификацию дефектов стенки МТ с описанием, характеристикой и причиной появления дефекта (табл.2.). а) дефекты механического происхождения; б) дефекты коррозионного происхождения; в) технологические дефекты; г) дефекты сварки (табл.2).

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам: а) б) в) г)

Перечень опасных участков магистральных трубопроводов.

Степень опасности каждого участка т\п зависит от изменения его проектного положения, наличия дефектов в стенке труб и формы их сечения, нарушения состояния изоляции т\п и систем ЭХЗ. На основании рез-тов изучения тех.документации и натурного обследования т\п д.составляться перечень потенциально опасных участков, к кот.относят:

1. участки имеющие сложную конфигурацию,

2. участки примыкающие к площадочным сооружениям со стороны высокого давления,

3. пересечение с искусственными сооружениями и препятствиями,

4. подводные переходы,

5. учаскти пересечения с др. т\п-ми

6.участки с высоким уровнем грунтовых вод,

7. участки на которых имели место отказы сопровождающиеся разрушением трубопровода.

8. участки расположенные в ВМГ,

9. участки с температурой перекачиваемого продукта ниже 0°.

пересечения водотоков и водоемов (реки, водохранилища, каналы и др.);

участки, проложенные надземно;

Отводы от магистрального трубопровода.

Линейная запорная арматура, включая вантузы, площадки и укрытия.

Узлы и оборудование для пропуска внутритрубных очистных и дефектоскопических средств.

Узлы редуцирования давления.

Подготовка ТП к пропуску внутритрубных дефектоскопических снарядов. Требования к геометрии ТП и очистке внутренней поверхности.

Подготовка газопровода к пропуску внутритрубных инспекционных снарядов требует проведения ряда организационных и технических мероприятий, выполнение которых позволит произвести запуск и прием внутритрубного инспекционного снаряда, обеспечит безопасное движение его внутри трубы и получение наиболее достоверных данных о состоянии линейной части трубопровода.

Очистку трубопровода от грязи, металлических и посторонних предметов.

Установление реального минимального проходного сечения трубопровода путем пропуска снаряда-калибра.

Устранение крутоизогнутых колен, имеющих радиус изгиба менее преодолеваемого используемыми Исполнителем внутритрубными снарядами, и мест критического сужения проходного сечения трубы; минимальный радиус изгиба и минимальное сужение, позволяющее использовать применяемые для инспектирования внутритрубные инспекционные снаряды, определяются их конкретным типом и оговариваются при заключении договора на диагностическое обследование.

Проведение ревизии надземных переходов и их опор и при необходимости их усиление.

Проведение обследования трассы на наличие утечек и устранение их до начала работы по пропуску внутритрубных инспекционных снарядов.

Определение необходимого количества и мест расстановки шурфуемых или нешурфуемых маркеров, которые должны быть расставлены вдоль трассы газопровода строго над осью трубы.

Для пропуска внутритрубных снарядов устанавливается камера пуска приема размером который позволяет размещать наибольшие снаряды. Для пропуска дефектоскопа min r изгиба т\п должен быть равен 3D т\п. Min скорость потока перекачиваемой жидкости 3 м/с.

Задвижки должны быть полнопроходными с конструктивным входом и выходом. Перед пуском снаряда необходимо проверить открытие всех задвижек.

Обратные клапаны должны быть разработаны с учетом своевременного прохождения снаряда. Идеальный вариант – использование клапанов имеющих истройство для захвата тарелки во время прохождения снаряда. Перед запуском дефектоскопа в т\п необходимо провести подготовительные работы: 1. выявить возможные зоны сужения т\п и устранить их, 2. очистить полость трубопровода от загрязнений особенно от парафина и предметов застрявших в задвижках,

3. пропустить прибор для измерения геометрии т\п обеспечивающий выявление таких повреждений как вмятина и гофр. Участок т\п по которому будет проходить дефектоскоп должен быть отсечен от отводов резервных ниток,

4. необходимо проверить состояние камеры пуска приема скребка,

5. очистку т\п необходимо провести с качеством 1 кг парафина на 100 км т\п.

Классификация дефектов трубопроводов.

Дефекты металла и стенки трубы различного происхождения, к ним относятся:

1) внутренние дефекты – внутренние разрывы, расслоения, растрескивания (трещины), грубозернистость структуры;

2) наружные дефекты проката (металлические дефекты) – закаты, оксиды, пленка, корочка (окалина), пережог, пористость, усадочные раковины;

3) коррозия – атмосферная, межкристаллическая, поверхностная, газовая;

4) металлургические дефекты сварного шва;

5) механические повреждения поверхности;

6) разнотолщинность листов;

7) разностенность: прессовых, тянутых профилей – в поперечном направлении; труб сварных – в продольном направлении.

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения (царапины, риски, надрезы); б) дефекты коррозионного происхождения (1сплошная коррозия: равномерная, неравномерная; 2местная: точечная, пятнами, язвы; 3питтинговая коррозия; 4межкристаллическая)в) технологические дефекты (Трещины, расслоения, рванины, закаты, клепы); г) дефекты сварки (1.брызги, капли застывшего металла;2. прижог, законтачивание; 3. дефекты в кольцевых и продольных сварочных соединниях).