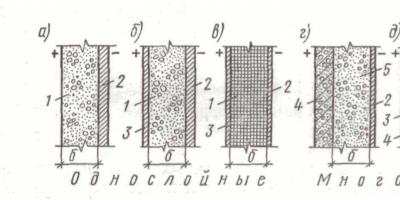

A– Defekt am Rohr; B - mechanische Behandlung des Defekts; V– Diagramm der Schweißnähte; 1 – Deckschicht; 2 – Füllschichten; 3 – Konturnaht;

4 – Besatznaht.

Die Reparatur durch Schweißen unterliegt Rohren, die getrennt lokalisierte Einzelfehler aufweisen, die als Fehler gelten, die einen Abstand zwischen ihnen haben:

ü nicht weniger als 300 mm mit einer maximalen Fehlergröße von höchstens 35 mm;

ü nicht weniger als 500 mm mit einer maximalen Fehlergröße von 35 bis 60 mm.

In diesem Fall sollte die Anzahl der Mängel pro laufendem Rohrmeter zwei nicht überschreiten.

Folgende Mängel an Rohren können nicht durch Schweißen repariert werden:

ü Mängel, deren Abmessungen die in der Tabelle angegebenen Werte überschreiten. 9,7; Korrosionshohlräume und

ü Senken an Verbindungsknoten und -teilen;

ü Mängel, die sich in einem Abstand von weniger als 300 mm von Längs- und Umfangsschweißnähten befinden;

ü Mängel, die Risse oder sichtbare Ablösungen des Metalls aufweisen, sowie solche, die sich auf Dellen befinden. Das Schweißen von Defekten an Rohren erfolgt durch manuelles Lichtbogenschweißen mit Basiselektroden.

Vor dem Schweißen wird der Defekt mechanisch (mit einem Schleifer oder Fräser) zu diesem Zweck bearbeitet (Abb. 9.9.b):

· Erzielen einer Kraterform, die eine gleichmäßige und qualitativ hochwertige Lage des Metalls gewährleistet;

· vollständige Entfernung von Korrosionsprodukten und möglichen Mikrorissen auf der Oberfläche.

Die an den Krater angrenzenden Bereiche werden auf einer Breite von mindestens 15 mm metallisch glänzend gereinigt, wobei Reste der Isolierbeschichtung, Rost, Schmutz und Ölflecken vorab entfernt werden.

Die Erwärmung des Rohrmetalls vor dem Schweißen erfolgt gemäß Tabelle. 9.8.

Tabelle 9.8

Vorwärmen von Rohrmetall

Die Beheizung von Rohren erfolgt in der Regel durch Elektro- oder Gasheizungen. Die Temperaturregelung erfolgt durch Geräte vom Typ TP-1.

Das Schweißen von Rohrfehlern mit einer Zugfestigkeit von 42 bis 55 kgf/mm 2 erfolgt mit Elektroden der Marken UONI 13/55, „Garant“, LB52A(I) mit einem Durchmesser von 2,5–4,0 mm, Schweißen von Rohrfehlern mit einer Zugfestigkeit von 55- 57 kgf/mm 2 – mit Elektroden der Marken „Schwarz 3K“, VSF-60 oder ähnlich.

Das Aufbringen von Metall auf einen Defekt umfasst: die erste Deckschicht, Füllschichten, Konturschweißung, Vorsatznaht (Abb. 9.9.c). Die erste Deckschicht und die Konturschweißung werden mit Elektroden mit einem Durchmesser von 2,5 bis 3,25 mm hergestellt, das Füllen und Planschweißen erfolgt mit Elektroden mit einem Durchmesser von 3,0 bis 4,0 mm bei den in der Tabelle angegebenen Schweißmodi. 9.9.

Tabelle 9.9

Defekter Schweißmodus

Bei Schweißfehlern muss die Anzahl der geführten Lagen mindestens zwei betragen (ausgenommen die Konturschicht der Naht). Das Schweißen erfolgt mit Raupen mit einer Breite von maximal 20 mm und einer gegenseitigen Überlappung von mindestens 3 mm. Die Konturschicht der Naht wird mit Schwingungen senkrecht zur Grenzlinie (Abb. 9.9.d) erzeugt, während die Breite dieser Naht , reicht von 8 bis 14 mm. Die Schweißnähte werden mit feinen Lamellen (0,5-0,7 mm) dicht aufgetragen, was einen reibungslosen Übergang zum Grundmetall des Rohres gewährleistet.

|

Nach Abschluss des Schweißens des defekten Rohrabschnitts wird die äußere Oberfläche des Belags mechanisch bearbeitet. Die Oberfläche muss glatt und ohne sichtbare Schuppen sein und die Bewehrung muss über die gesamte Fläche gleichmäßig sein. Die Verstärkungshöhe sollte im Bereich von 0,7 bis 1,5 mm liegen (Abb. 9.10) und über einen Indikator kontrolliert werden.

Reis. 9.10. Mechanische Bearbeitung der abgelagerten Fläche

Somit wird das Schweißen (Verschweißen) einzelner Hohlräume durchgeführt.

Als Gruppenhohlräume gilt eine Ansammlung von Hohlräumen von mindestens 10 pro 100 cm 2 Rohroberfläche.

Wenn der Durchmesser und die Tiefe der Gruppenhohlräume die Rohrwand erheblich schwächen, wird ein Teil der Rohrwand mit Hohlräumen herausgeschnitten und an seiner Stelle ein Flicken bündig mit der Rohroberfläche verschweißt.

Das Pflaster zum bündigen Schweißen mit der Oberfläche der Rohre besteht aus ovalen Rohren mit einer Wandstärke, die der Wandstärke der zu reparierenden Gasleitung entspricht, aus Stahl der gleichen Güteklasse oder mit den gleichen physikalischen und mechanischen Eigenschaften. Die Abmessungen der Flicken sollten nicht mehr als 250 mm breit (entlang des Rohrrings), jedoch nicht mehr als den halben Rohrdurchmesser und nicht mehr als 350 mm lang (entlang der Achse) sein. Mindestpflastergröße: Breite – 100 mm, Länge – 150 mm (in die gleichen Richtungen). In allen Fällen sollte der Unterschied zwischen Länge und Breite des Pflasters innerhalb von 50 bis 100 mm liegen.

Die Abmessungen der Schweißflicken bei der Reparatur von Gasleitungen unterschiedlicher Durchmesser sind in der Tabelle angegeben. 9.10.

Tabelle 9.10

Abmessungen der geschweißten Flicken

Die Kanten der Schweißflicken werden mit abgeschrägten Kanten geschnitten. Das Loch im Rohr wird in Form des Flickens geschnitten, ebenfalls mit abgeschrägten Kanten. Die Kanten des Flickens und des Lochs sind stumpf. Um eine vollständige Durchdringung zu gewährleisten, werden die Flicken mit Stützringen verschweißt (Abb. 9.11.a).

Der Stützring besteht aus 3¸4 mm dickem und 20¸30 mm breitem Stahlblech und ist von innen mit dem Flicken verschweißt, so dass seine Kanten 10¸12 mm über die Flickenränder hinausragen. Der Spalt zwischen den Kanten des Pflasters und dem Rohr sollte 2¸5 mm betragen, um die Durchdringung zu gewährleisten. Der Patch wird mit Elektroden vom Typ UONI 13/55 verschweißt. Bei einer Patchdicke bis 12 mm wird die Schweißnaht dreilagig geschweißt. Die Nahtwurzel wird mit Elektroden mit einem Durchmesser von 3 mm hergestellt, nachfolgende Schichten - mit Elektroden mit einem Durchmesser von 3¸4 mm. Das Schweißen erfolgt in umgekehrter Reihenfolge – mit einer Stufennaht um den gesamten Umfang des Flickens in drei oder vier Schritten (Abb. 9.11.b). Um den Flicken vorerst an das Rohr zu drücken, werden Nägel mit einer über dem Loch installierten Vorrichtung verwendet, bei der es sich um eine U-förmige Halterung mit einer Schraube in der Mitte handelt, die mit einer Greifvorrichtung ausgestattet ist. Zu diesem Zweck ist zusätzlich ein kleiner Bügel am Patch angeschweißt.

Reis. 9.12. Anordnung der Schnitte und Flicken:

A=IN=MIT=500 mm; D=1500 mm; L=9360 mm

Abstand zwischen den Naben entlang des Umfangs – 200 mm

Für die Untersuchung wurde ein Rohr mit einem Durchmesser von 820 und einer Wandstärke von 9 mm aus 19G-Stahl ausgewählt, das seit 27 Jahren in Betrieb ist und folgende Eigenschaften aufweist:

ü Längsspannungen s t= 407 MPa, s vr=555 MPa;

ü Querspannungen s t= 456 MPa, s vr= 557 MPa.

An der Außenfläche des Rohres wurden 5 identische Schnitte vorgenommen: mit einer Länge von 200; Tiefe – 3,5 und Breite 3 mm. Das Schema zum Durchführen von Schnitten ist in Abb. dargestellt. 9.12.

Um den Betriebsbedingungen näher zu kommen, wurde das Rohr hydraulischen Tests im zyklischen Modus unterzogen. Der Zyklusbereich war: Pmin= 2,0 MPa; Pmax= 4,0 MPa.

Die Analyse des Rohrzustandes erfolgte stufenweise nach einer Belastung von 200 Zyklen.

Schnitt Nr. 5 wurde vor Testbeginn zertifiziert, nacheinander wurde in jeder Phase ein Schnitt geschweißt, ein Fenster mit den Maßen 150 x 200 mm ausgeschnitten und ein Flicken geschweißt. Nach 600 Zyklen wurden vier Schnitte geschweißt (Nr. 2,3,4,5) und Flicken Nr. 6,7,8 geschweißt. Anschließend wurde das Rohr 5.000 Belastungszyklen ausgesetzt, anschließend wurde Kerbe Nr. 1 herausgeschnitten und an ihrer Stelle ein Flicken angeschweißt. Die Reihenfolge der Reparatur von Schnitten und Schweißflicken ist in der Tabelle angegeben. 9.11.

Jede unter realen Bedingungen gebildete Rohrleitungsstruktur erfährt zwangsläufig Veränderungen, die mit der Anhäufung von Defekten einhergehen, was zu einer Verringerung der Zuverlässigkeit führt. Die Hauptursache des Mangels ist die Abweichung des Betriebsparameters vom vorgegebenen Richtwert, in der Regel um eine angemessene Toleranz. Da ein während des Baus nicht erkannter Mangel eine potenzielle Fehlerquelle darstellt und die Wahrscheinlichkeit eines Fehlers von der Größe des Fehlers und den Bedingungen abhängt, unter denen er sich während des Betriebs ändert, können wir davon ausgehen, dass jeder Fehler die Möglichkeit eines Unfalls bestimmt, der zu einem Unfall führt Zerstörung.

Ein allgemeines Schema zur Klassifizierung von Mängeln an Pipeline-Transportanlagen ist in Abbildung 1.1 dargestellt.

Abbildung 1.1 – Klassifizierung von Mängeln

Bei der Beurteilung der Auswirkung eines Defekts auf die Leistung einer Rohrleitung müssen die Betriebsbedingungen des Defekts, seine Art und andere Faktoren berücksichtigt werden. Bei der Beurteilung der Auswirkung eines Defekts auf die Leistung von Rohrmetall müssen die Betriebsart, die physikalischen und chemischen Eigenschaften des Produkts, das Spannungsniveau, die Möglichkeit und Art von Überlastungen, der Grad der Spannungskonzentration usw. berücksichtigt werden .

Defekt in der Haupt- und Prozessölleitung -

Hierbei handelt es sich um eine Abweichung der geometrischen Parameter der Rohrwand, der Schweißnaht, eines Qualitätsindikators des Rohrmaterials, die nicht den Anforderungen der aktuellen Regulierungsdokumente entspricht und bei der Herstellung des Rohrs, dem Bau oder dem Betrieb der Ölpipeline auftritt , sowie inakzeptable Strukturelemente und Verbindungsteile, die an Haupt- und technologischen Ölpipelines installiert und durch In-Pipe-Diagnose, visuelle oder instrumentelle Überwachung des Objekts erkannt werden.

Fehler in der Rohrgeometrie

.

Dabei handelt es sich um Defekte, die mit Formveränderungen einhergehen. Diese beinhalten:

Delle - lokale Verringerung des Strömungsquerschnitts des Rohrs infolge mechanischer Einwirkung, bei der die Achse der Ölpipeline nicht bricht;

Wellung - abwechselnde Querkonvexitäten und Konkavitäten der Rohrwand, die zu einem Bruch der Achse und einer Verringerung des Strömungsquerschnitts der Ölpipeline führen (Abbildung 1.2);

Ovalität - ein Geometriefehler, bei dem der Rohrabschnitt eine Abweichung von der Rundheit aufweist und der größte und der kleinste Durchmesser in zueinander senkrechten Richtungen liegen.

Abbildung 1.2 – Wellung

Rohrwandfehler.

Diese beinhalten:

Metallverlust -Änderung der Nenndicke der Rohrwand, gekennzeichnet durch lokale Ausdünnung infolge mechanischer oder Korrosionsschäden oder aufgrund der Herstellungstechnologie (Abbildung 1.3);

Risiko(Kratzer, Nick) - Metallverlust aus der Rohrwand, der durch die Wechselwirkung der Rohrwand mit einem festen Körper während der gegenseitigen Bewegung entsteht;

Abbildung 1.3 – Defekt „Metallverlust“

Bündel - Diskontinuität des Rohrwandmetalls;

Delaminierung mit Zugang zur Oberfläche(Sonnenuntergang, Gefangenschaftsmiete) – Delaminierung, die sich auf die Außen- oder Innenfläche des Rohrs erstreckt;

Delamination in der Wärmeeinflusszone - Delamination neben der Schweißnaht;

Riss - Defekt in Form eines schmalen Bruchs im Metall der Rohrwand (Abbildung 1.4);

Abbildung 1.4 – Längsriss entlang des Rohrkörpers

erosive Zerstörung der Innenoberfläche der Rohrleitung - Beschädigung der Innenfläche der Rohrleitungswand: ist die sukzessive Zerstörung der Oberflächenschicht der Wand unter dem Einfluss mechanischer oder elektromechanischer Einwirkung von in einer sich bewegenden Strömung suspendierten Feststoffpartikeln sowie Flüssigkeitspartikeln. Wenn feste Partikel vorherrschen, kommt es zu mechanischer Erosion.

Mängel korrosionsbedingten Ursprungs.

Vollständige Korrosion: gleichmäßig, uneben (Abbildung 1.5).

Abbildung 1.5 – Korrosion von unterirdischen Rohrleitungen

Gleichmäßig – Korrosion, die die Metalloberfläche über eine Fläche bedeckt, die der gesamten Rohroberfläche entspricht.

Ungleichmäßig – tritt in getrennten Bereichen und mit unterschiedlichen Geschwindigkeiten auf.

Lokale Korrosion:

Punkt – sieht aus wie einzelne Punktläsionen;

Flecken – sehen aus wie separate Flecken;

ulzerativ – sieht aus wie separate Schalen.

Interkristalline Korrosion - Korrosion, die sich entlang der Grenzen von Metallkristallen (Körnern) ausbreitet.

Spannungskorrosion entsteht unter dem kombinierten Einfluss von Innendruck und umweltbedingtem Korrosionsangriff in Kombination mit einer gewissen mikrostrukturellen Anfälligkeit der entsprechenden Rohrstähle (Abbildung 1.6).

Abbildung 1.6 – Spannungskorrosion an einem Rohr DN1000

Der genaue Mechanismus der Entstehung und des Wachstums von Spannungsrisskorrosion ist noch Gegenstand laufender Forschung.

Spannungsrisskorrosion findet sich meist im Grundmaterial an der Außenfläche des Rohres und ist wie Ermüdungsrisse längsgerichtet.

Schweißfehler.

Hierbei handelt es sich um Defekte in der Schweißnaht selbst oder in der Wärmeeinflusszone, deren Art und Parameter durch behördliche Dokumente (SNiP III-42-80, VSN 012-88, SP 34-101-98) festgelegt und visuell identifiziert werden Messmethoden, Ultraschall, radiografische, magnetografische Kontrolle und Inline-Diagnostik.

Je nach Ort und Art werden Mängel herkömmlicherweise in äußere und innere Mängel unterteilt.

Äußere (äußere) Mängel sind Mängel in der Nahtform sowie Verbrennungen, Krater, Durchbiegungen, Hinterschneidungen etc. (Abbildung 1.7). In den meisten Fällen können äußere Mängel visuell festgestellt werden.

Abbildung 1.7 – Äußere Fehler in Schweißnähten:

A- ungleichmäßige Nahtbreite; B- Verbrennungen; V- Krater; G- Zuflüsse; D- Unterschneidungen

Zu den inneren Mängeln zählen Poren, mangelnde Eindringung, Schlacke und nichtmetallische Einschlüsse, Risse und mangelnde Verschmelzung (Abbildung 1.8).

Abbildung 1.8 – Interne Fehler in Schweißnähten:

A- Poren; B- Schlackeneinschlüsse; V- mangelnde Durchdringung an der Nahtwurzel und entlang der Nahtkante; G- Risse; D- Mangel an Fusion

Gasporen (Abbildung 1.8, a) entstehen durch Verunreinigung der Kanten des zu schweißenden Metalls, die Verwendung von Nassflussmittel oder feuchten Elektroden, unzureichenden Schweißschutz beim Schweißen in einer Kohlendioxidumgebung, erhöhte Schweißgeschwindigkeit und übermäßige Lichtbogenlänge. Beim Schweißen in einer Kohlendioxidumgebung und teilweise auch im Unterpulverlichtbogen bei hohen Strömen entstehen Durchgangsporen – die sogenannten Fisteln. Die Größe der inneren Poren beträgt 0,1 bis 2–3 mm Durchmesser, manchmal auch mehr. Poren können in der Naht in separaten Gruppen (Porenhaufen), in Form einer Kette entlang der Längsachse der Naht oder in Form einzelner Einschlüsse (einzelne Poren) verteilt sein.

Schlackeneinschlüsse (Abbildung 1.8, B) im Schweißgut – das sind kleine Volumina, die mit nichtmetallischen Stoffen (Schlacke, Oxide) gefüllt sind. Ihre Größe erreicht mehrere Millimeter. Diese Einschlüsse entstehen in der Naht aufgrund einer unzureichenden Reinigung der Schweißkanten von Zunder und anderen Verunreinigungen und am häufigsten durch Schlacke auf der Oberfläche der ersten Schichten mehrschichtiger Nähte vor dem Schweißen nachfolgender Schichten.

Schlackeneinschlüsse können verschiedene Formen haben: rund, flach, filmförmig oder länglich (in Form länglicher „Schwänze“). Der Einfluss einzelner Schlackeneinschlüsse auf die Leistungsfähigkeit von Bauwerken ist in etwa der gleiche wie der von Gasporen.

Typischerweise haben Schlackeneinschlüsse eine länglichere Form und eine größere Größe im Vergleich zu den Poren.

Mangelnde Durchdringung – Diskontinuitäten an den Grenzen zwischen dem Basis- und dem abgeschiedenen Metall (Abbildung 1.8, V) oder ungefüllte Hohlräume im Schweißnahtquerschnitt mit Metall. Die Gründe für die Bildung mangelnder Eindringung sind eine schlechte Vorbereitung der Kanten der zu schweißenden Bleche, ein geringer Abstand zwischen den Kanten der Bleche, ein falscher oder instabiler Schweißmodus usw. Mangelnde Eindringung verringert die Leistung der Verbindung durch Schwächung der Arbeitsabschnitt der Naht. Darüber hinaus kann ein starker Verbindungsmangel zu Spannungskonzentrationen in der Schweißnaht führen. Bei Konstruktionen, die unter statischer Belastung betrieben werden, hat eine fehlende Durchdringung von 10–15 % der Dicke des zu schweißenden Metalls keinen wesentlichen Einfluss auf die Betriebsfestigkeit. Es handelt sich jedoch um einen äußerst gefährlichen Defekt, wenn Bauwerke unter Vibrationsbelastungen betrieben werden.

Risse – teilweise lokale Zerstörung der Schweißverbindung (Abbildung 1.9). Sie können durch Reißen von erhitztem Metall im plastischen Zustand oder durch Sprödbruch entstehen, nachdem das Metall auf niedrigere Temperaturen abgekühlt ist. Am häufigsten bilden sich Risse in starr befestigten Strukturen.

Abbildung 1.9 – Riss in der Schweißnaht

Gründe für die Rissbildung können eine falsch gewählte Technologie oder eine schlechte Schweißtechnik sein.

Risse sind der gefährlichste und gemäß den geltenden Kontrollvorschriften ein inakzeptabler Mangel.

Nichtverschmelzung ist ein Mangel, wenn das abgeschiedene Metall der Schweißnaht nicht mit dem Grundmetall oder mit dem zuvor abgeschiedenen Metall der vorherigen Schicht derselben Schweißnaht verschmilzt (Abbildung 1.8, D).

Nichtschmelzen entsteht durch schlechte Reinigung der Kanten der zu schweißenden Teile von Zunder, Rost, Farbe, übermäßige Lichtbogenlänge, unzureichender Strom, hohe Schweißgeschwindigkeit usw.

Dieser Defekt entsteht am wahrscheinlichsten beim Argon-Lichtbogenschweißen von Aluminium-Magnesium-Legierungen sowie beim Druckschweißen. Mangelnde Verschmelzung ist ein sehr gefährlicher Fehler, der von modernen Fehlererkennungsmethoden nur unzureichend erkannt wird und in der Regel inakzeptabel ist.

Die Klassifizierung von Schweißfehlern umfasst auch Schweißfehler.

1 Durchhängen (Durchhängen).

Sie entstehen beim Schweißen vertikaler Flächen mit horizontalen Nähten durch das Fließen von flüssigem Metall an die Kanten des Grundmetalls. Ursachen für Zuflüsse:

Hoher Schweißstrom;

Langer Bogen;

Falsche Elektrodenposition;

Großer Neigungswinkel des Produkts beim Auf- und Abschweißen. In durchhängenden Bereichen kommt es oft zu mangelnder Durchdringung, Rissen etc.

2 Unterschnitte.

Dabei handelt es sich um Vertiefungen (Rillen), die mit einem hohen Schweißstrom und einem langen Lichtbogen entlang der Nahtkante in das Grundmetall eingebracht werden, da in diesem Fall die Breite der Naht zunimmt und die Kanten stärker aufschmelzen. Hinterschneidungen führen zu einer Schwächung des Grundwerkstoffs und können zur Zerstörung der Schweißverbindung führen (Bild 1.7, D).

3 Verbrennungen.

Durchdringung des Grund- oder Auftragsmetalls mit möglicher Bildung von Durchgangslöchern. Sie entstehen durch unzureichende Abstumpfung der Kanten, einen großen Spalt zwischen ihnen, hohen Schweißstrom oder hohe Schweißleistung bei niedrigen Schweißgeschwindigkeiten. Verbrennungen werden häufig beim Schweißen von dünnem Metall mit längerer Schweißdauer, geringer Druckkraft der zu schweißenden Teile oder bei Verunreinigungen auf den zu schweißenden Oberflächen oder der Elektrode beobachtet.

4 Kantenversatz - Montagefehler in Form einer Diskrepanz zwischen den Mittellinien der Wände der verbundenen Rohre (bei einer Rundnaht) oder der verbundenen Bleche (bei Spiral- und Längsnähten). Klassifiziert als Quer-/Längs-/schraubenförmige Schweißnahtverschiebung (Abbildung 1.10).

Abbildung 1.10 – Kantenversatz

Kombinierte Mängel.

Zu diesen Mängeln gehören:

Geometrischer Defekt in Kombination mit Risiko, Metallverlust, Delaminierung oder Riss (Abbildung 1.11);

Geometrischer Defekt neben oder auf der Schweißnaht;

Anomalien von Schweißnähten in Kombination mit Verschiebungen;

Delamination neben einer defekten Schweißnaht.

Abbildung 1.11 – Delle mit Markierung

Ungültige Strukturelemente.

Anschlussteile, die nicht den Anforderungen von SNiP 2.05.06–85*/6/ entsprechen:

T-Stücke (Abbildung 1.12);

Flache und andere Stecker und Böden;

Geschweißte Sektorbögen;

Adapter;

Abzweigrohre mit Anschlüssen, die nicht den aktuellen Normen und Vorschriften entsprechen;

Schweißflicken und Überkopfflicken aller Art und Größe;

Überkopfelemente aus Rohren („Tröge“), an Rohre angeschweißt etc.

Abbildung 1.12 – T-Stück-Defekt

Isolationsfehler

.

Isolationsfehler (Abbildung 1.13) verringern die Wirksamkeit eines umfassenden Schutzes von Rohrleitungen vor Korrosion erheblich und folglich nimmt die Korrosionsbeständigkeit der Rohrwand ab. Dadurch steigt die Rate vorzeitiger Rohrleitungsausfälle, die durch rechtzeitige Erkennung und Beseitigung von Mängeln reduziert werden kann.

Abbildung 1.13 – Mängel in der Isolierbeschichtung

Beim Kauf von Rohren für seinen Bedarf hat jeder Käufer das Recht, vom Verkäufer ein Qualitätszertifikat zu verlangen, das Auskunft über die Rohrcharge, den Stahl und den Hersteller gibt. Es kann auch Informationen über die durchgeführten Tests enthalten.

Dies sind sehr wichtige Informationen, die uns verstehen lassen, dass das Rohr nicht nur gemäß GOST oder TU hergestellt, sondern auch auf Festigkeit und das Vorhandensein verschiedener Arten von Mängeln geprüft wird.

Zur Durchführung dieser Tests werden verschiedene Geräte eingesetzt. Aber es ist möglich, nicht nur neue Rohre zu testen, sondern auch Rohre, die Teil von Pipelines und sogar Bohrinseln sind.

Das Gerät erkennt Fehler wie:

- Verletzung der Kontinuität;

- quetscht;

- mangelnde Durchdringung;

- Sonnenuntergänge;

- Risse;

- Haaransatz;

- Mängel;

- nichtmetallische Einschlüsse.

Die Verwendung von Rohren mit den aufgeführten Mängeln kann zu vom Menschen verursachten Katastrophen und Unfällen führen. Sowohl bei schlecht konfigurierten Produktionsanlagen als auch bei der Verwendung minderwertiger Rohstoffe treten Mängel auf.

Das Wirbelstrom-Fehlerprüfgerät lässt sich problemlos in bestehende Produktionslinien integrieren. Es ermöglicht Ihnen, das Produkt direkt während des Herstellungsprozesses zu kontrollieren, was die Kosten für die Ablehnung minderwertiger Produkte erheblich reduziert.

Die Methode basiert auf der Analyse der Wechselwirkung eines externen elektromagnetischen Feldes mit einem magnetischen Feld, das durch Wirbelströme erzeugt wird, die mithilfe einer erregten Spule im kontrollierten Produkt induziert werden. In diesem Fall erfolgt die Steuerung ohne Interaktion mit dem zu prüfenden Rohr, wodurch die technologische Geschwindigkeit der Produktionslinie aufrechterhalten werden kann.

Die Methode basiert auf der Analyse der Wechselwirkung eines externen elektromagnetischen Feldes mit einem magnetischen Feld, das durch Wirbelströme erzeugt wird, die mithilfe einer erregten Spule im kontrollierten Produkt induziert werden. In diesem Fall erfolgt die Steuerung ohne Interaktion mit dem zu prüfenden Rohr, wodurch die technologische Geschwindigkeit der Produktionslinie aufrechterhalten werden kann.

Geräte zur Fehlersuche in bestehenden Rohrleitungen oder Anlagen

Diese Methode basiert auf der Verwendung von zwei Paaren akustischer Sensoren. Einer der Sensoren jedes Paares erfasst Längsschwingungen und der zweite – Querschwingungen.

Diese Methode basiert auf der Verwendung von zwei Paaren akustischer Sensoren. Einer der Sensoren jedes Paares erfasst Längsschwingungen und der zweite – Querschwingungen.

Die Verarbeitung der von den Sensoren während der Prüfung empfangenen Signale ermöglicht es, die Art und den Ort vorhandener Mängel recht genau zu bestimmen. Dieses Verfahren wird für Rohrleitungen mit einem Durchmesser von mehr als 80 mm und einer Wandstärke im Bereich von 5 – 15 mm angewendet.

Fehler, die mit der vorgeschlagenen Methode zuverlässig erkannt werden:

- lokale Reduzierung der Rohrwandstärke bis zu 50 % der ursprünglichen;

- Schweißfehler;

- eine Reihe von Geschwüren (mit einer Ausdehnung entlang der Rohrachse von mehr als 100 mm);

- Öffnen selbst kleinster Risse.

Die Fehlererkennung von Bohrgestängen ist notwendig, da es beim Bohren von Gas- und Ölquellen häufig zu Unfällen aufgrund der Zerstörung der Strukturelemente des Bohrstrangs kommt.

Die am stärksten gefährdeten Stellen in der Säule sind diejenigen mit Schlössern (geschweißt und mit Gewinde).

Diese Schäden entstehen durch Metallermüdung und treten meist in Form von Rissen auf.

Diese Schäden entstehen durch Metallermüdung und treten meist in Form von Rissen auf.

Inspektion von Gewindeabschnitten von Rohren wird mit einer mobilen komplexen Fehlererkennungseinheit vom Typ PKDU-1 durchgeführt. Die Überwachung der Rohre erfolgt über Fernsensoren, die über bis zu 60 m lange Kabel mit dem Kontrollpunkt verbunden sind.

Zerstörungsfreie Körperprüfung Stahlpumpen- und Kompressorrohre werden von der DINA-1-Anlage hergestellt. Seine Arbeit basiert auf der magnetischen Induktionsmethode.

Wandstärke Aluminium- und Stahlbohrrohre, Pumpen- und Kompressoreinheiten und werden mit einem BUIT-1-Dickenmessgerät überprüft. Seine Wirkung basiert auf der Messung des Zeitintervalls zwischen den von der Innen- und Außenwand des Rohrs reflektierten Ultraschallimpulsen. In diesem Fall ist es nicht erforderlich, die Oberfläche der Rohre von Rost und Farbe zu reinigen, da die Ultraschalleinstrahlung berührungslos erfolgt.

Wandstärke Aluminium- und Stahlbohrrohre, Pumpen- und Kompressoreinheiten und werden mit einem BUIT-1-Dickenmessgerät überprüft. Seine Wirkung basiert auf der Messung des Zeitintervalls zwischen den von der Innen- und Außenwand des Rohrs reflektierten Ultraschallimpulsen. In diesem Fall ist es nicht erforderlich, die Oberfläche der Rohre von Rost und Farbe zu reinigen, da die Ultraschalleinstrahlung berührungslos erfolgt.

Dies ist nur ein kleiner Teil der Instrumente, mit denen die Integrität sowohl hergestellter als auch bereits in Betrieb befindlicher Rohre überprüft wird. Diese Geräte stehen dem Durchschnittsverbraucher meist nicht zur Verfügung, daher besteht seine Aufgabe darin, die Rohre beim Kauf einer Sichtprüfung zu unterziehen und das ihnen beigefügte Zertifikat zu überprüfen. Kaufen Sie Rohre für Ihren Haushalt besser in großen, vertrauenswürdigen Baumärkten. Dort ist die Wahrscheinlichkeit, ein bewusst minderwertiges Produkt zu kaufen, deutlich geringer.

1.3 Einstufung von Mängeln

Ein Mangel ist jede Nichteinhaltung vorgeschriebener Normen. Der Hauptgrund für das Auftreten von Mängeln ist die durch die Toleranz begründete Abweichung des Betriebsparameters vom Normwert.

Fehlerklassen.

Die erste Klasse beinhaltet:

Aufgeschwemmte Abschnitte der Rohrleitung (Abschnitte der Hauptgasleitung, die in wassergesättigtem Boden die vorgesehene Lage der Achse verloren haben und Zugang zur Wasseroberfläche haben);

Gewölbte Emissionen (Abschnitte der Hauptgasleitung, die während des Betriebs ihre vorgesehene Achsenposition mit Zugang zur Tageslichtoberfläche verloren haben);

Ausbeulungen (Rohrabschnitte, die sich infolge der Frostaufwirbelung von Böden ausbeulen, meist wenn aufgetaute Böden, in denen sich die Rohrleitung befindet, gefrieren):

a) symmetrisch;

b) asymmetrisch (in Form einer Halbwellensinuskurve);

c) „Schlangen“-Typ in der horizontalen Ebene (mit zwei oder mehr Halbwellen);

Durchhängen (nackte Rohrabschnitte ohne Abstützung auf dem Boden, die z. B. durch Karstphänomene oder das Auftauen von Permafrostböden entstehen);

Setzungen (Rohrabschnitte, die beim Auftauen von Permafrostböden absinken).

Die zweite Klasse umfasst:

Ovalität des Rohrs (Defekte in der geometrischen Form des Rohrleitungsabschnitts, die aus der Umwandlung des anfänglichen ringförmigen Abschnitts des Rohrs in einen elliptischen Abschnitt resultieren);

Delle (lokale Formänderung der Rohroberfläche, die nicht mit einer Wandverdünnung einhergeht);

Wellungen (eine Querfalte auf der Oberfläche eines Rohrs, gekennzeichnet durch eine Tiefe, die normalerweise anhand der Dicke der Rohrwand gemessen wird).

Die dritte Klasse umfasst Mängel an Rohrwänden metallurgischen Ursprungs und solche, die während des Transports, des Baus und des Betriebs der Hauptgasleitung entstanden sind:

Bündel;

Sonnenuntergänge (Diskontinuität des Metalls in Walzrichtung des Blechs über eine beträchtliche Länge);

Folien (Delaminierung von Metall unterschiedlicher Dicke und Größe, in Walzrichtung gedehnt);

Mängel (offener tiefer oxidierter Bruch der Metalloberfläche verschiedener Formen);

Verflüssigung (erhöhter Gehalt an nichtmetallischen Einschlüssen);

Kerbe (Längsnut, die beim Rohrwalzen entsteht).

Mängel an Rohrwänden, die beim Transport von Rohren, Bauwerken und Betrieb der Hauptgasleitung entstanden sind:

Großflächige Ausdünnung der Rohrwand;

Lokale Schäden an der Rohrwand, sowohl einzeln als auch in Gruppen;

Linear ausgedehnte Defekte:

a) Kratzer;

b) Tyrannen.

Ursachen für Rohrdefekte.

Die bestehende Technologie des Metallwalzens, die Technologie des Stranggießens von Stahl in einzelnen Hüttenwerken, ist einer der Gründe für die Herstellung minderwertiger Rohre.

In Rohrfabriken ist die Eingangskontrolle der Rohmaterialien unvollständig oder fehlt vollständig – Mängel in den Rohmaterialien werden zu Mängeln in den Rohren.

Beim Reinigen von Rohrleitungen mit Molchschneidern kommt es in lokalen Bereichen der Rohroberfläche zu plastischen Verformungsfehlern – Hinterschneidungen.

Ein Mangel an einer Schweißverbindung ist eine Abweichung verschiedener Art von festgelegten Normen und technischen Anforderungen, die die Festigkeit und Betriebssicherheit von Schweißverbindungen verringert und zur Zerstörung des gesamten Bauwerks führen kann.

Durchhängen entsteht am häufigsten beim Schweißen vertikaler Flächen mit horizontalen Nähten, da flüssiges Metall an die Kanten des kalten Grundmetalls fließt. Sie können lokal (in Form einzelner gefrorener Tropfen) oder entlang der Naht ausgedehnt sein.

Unterschnitte sind Vertiefungen, die im Grundmetall entlang der Schweißnahtkante entstehen.

Beim Durchbrennen handelt es sich um das Durchdringen des Grundmetalls oder des abgeschiedenen Metalls mit der möglichen Bildung von Durchgangslöchern.

Unverschweißte Krater entstehen, wenn der Lichtbogen am Ende des Schweißvorgangs plötzlich abreißt.

Beurteilung des Gefährdungsgrades von Mängeln.

Der Grad der Gefährdung durch Mängel sollte anhand der Kriterien der statischen und dynamischen Stabilität von Produktleitungen beurteilt werden. Nach dem Kriterium der statischen Stabilität sollte die Gefahr klassischer, als Metallverlust eingestufter Defekte beurteilt werden.

Nach dem Kriterium der dynamischen Stabilität ist die Gefahr von als lokale Spannungskonzentratoren eingestuften Defekten im Grundmetall bei wiederholter statischer Belastung der Rohrleitung mit Innendruck abzuschätzen.

Die Entscheidung über den Grad der Gefährlichkeit eines Defekts basiert auf einer Aussage über Art, Lage und Größe sowie auf den Vorstellungen der Festigkeitsphysik über die Gefährlichkeit eines solchen Defekts. In diesem Fall sollten die Wahrscheinlichkeit einer korrekten Klassifizierung des Defekts sowie die Genauigkeit der Bestimmung seiner Größe und Koordinaten berücksichtigt werden. Wenn die Zuverlässigkeit oder Genauigkeit der Ergebnisse nicht ausreicht, müssen wiederholte Tests durchgeführt werden, möglicherweise mit anderen Methoden, z. B. Röntgen oder Wirbelstrom.

Wiederherstellung von Dispergiermittelschrauben

Für eine Dispergierschnecke, die in einer sich schnell bewegenden korrosiven Umgebung arbeitet ...

Tafelschere mit Unterschnitt

Mängel an Schweißnähten und Verbindungen, die durch Schmelzschweißen hergestellt werden, entstehen durch Verstöße gegen die Anforderungen der Regulierungsdokumente für die Vorbereitung, Montage und das Schweißen verbundener Einheiten...

Schweißfehler

Jeder Produktionsprozess bringt gewisse Abweichungen von den Anforderungen technischer Normen mit sich. Wenn solche Abweichungen über die festgelegten Toleranzen für ein bestimmtes Produkt hinausgehen, handelt es sich um einen Mangel, einen Mangel, der beseitigt werden muss...

Schweißfehler

Äußere Mängel; Verzerrung der Größe und Form der Nähte; Die Nähte sind zu groß oder zu klein...

Schweißfehler

Alle Schweißfehler müssen beseitigt werden, und wenn dies nicht möglich ist, wird das geschweißte Produkt zurückgewiesen...

Die einfachsten Punktdefekte sind Leerstellen (Stellen, von denen Atome entfernt wurden) und interstitielle Atome (Abb. 2.1). Punktdefekte in einatomigen Kristallen sollten auch Fremdatome verschiedener Art umfassen ...

Änderungen der Eigenschaften von Versetzungen während der Metallverformung

In dicht gepackten Strukturen, insbesondere in den meisten echten Metallen, in kristallisierenden fcc- oder bcc-Gittern, sind Leerstellen der Hauptmechanismus der Diffusionsmigration. Bei diesem Mechanismus handelt es sich um einen elementaren Sprung eines Atoms...

Änderungen der Eigenschaften von Versetzungen während der Metallverformung

Leerstellen entstehen: a) als Folge von Energieschwankungen während der chaotischen thermischen Bewegung von Atomen; b) während der plastischen Verformung; c) bei der nuklearen Bestrahlung von Metallen sowie bei anderen Prozessen. Reis. 2,5...

Merkmale des Betriebs der Drehachse der Maschine, ihres Designs und ihrer technologischen Merkmale

Zu den häufigsten Zapfendefekten gehören Brüche und Risse unterschiedlicher Herkunft. Tritt ein solcher Defekt auf, ist eine Wiederherstellung des Zapfens aufgrund seiner Konstruktionsmerkmale oft nicht möglich. Allgemein...

Projekt einer Feingusswerkstatt mit einer Kapazität von 500 Tonnen pro Jahr

Es ist ratsam, Mängel zu beheben, wenn die Kosten für die Korrektur eines fehlerhaften Gussstücks geringer sind als die Kosten für die Neuanfertigung. Außenschalen können zugeschweißt werden. Das Schweißen sollte mittels Elektroschweißen erfolgen...

Gestaltung des technologischen Prozesses zur Restaurierung des Zylinderkopfes

Tabelle 3 Technische Bedingungen für die Fehlererkennung und -sortierung von Teilen Nr. Name der Fehler Methode zur Identifizierung des Fehlers Abmessungen Schlussfolgerung Nominal Akzeptabel ohne Reparatur 1 Riss in der Ummantelung...

Methoden zur Feststellung von Defekten an Mechanismen und Teilen während des Betriebs. Auswahl einer Reparaturmethode

Voraussetzung für die Reparatur ist eine objektive Aufzeichnung des Zustands der Maschine in einem Protokoll, in dem alle während der Wartungszeit durchgeführten Arbeiten mit einer Beschreibung aller angegebenen Baugruppen und Teile, Probleme usw. aufgezeichnet werden.

Beständigkeit von Schimmelpilzen unter Betriebsbedingungen im Werk Krivorozhstal

Durch wissenschaftliche Untersuchungen sind neue Reserven zur Erhöhung der Widerstandsfähigkeit von Schimmelpilzen, insbesondere gegen Rissbildung, entstanden. Ermutigende Ergebnisse wurden beim Betrieb von Formen (auch großen) aus Gusseisen erzielt ...

Aufbau, Zweck und Funktionsprinzip der Bohrpumpe UNB-600

Die Diagnose möglicher Funktionsstörungen der Pumpe und Methoden zu deren Beseitigung sollten gemäß Tabelle 1 durchgeführt werden. Tabelle 1...

6) unterschiedliche Blechdicken;

Betrachten wir eine detaillierte Klassifizierung der Mängel in der MT-Wand mit Beschreibung, Merkmalen und Ursache des Mangels (Tabelle 2). a) Mängel mechanischen Ursprungs; b) Mängel korrosionsbedingten Ursprungs; c) technische Mängel; d) Schweißfehler (Tabelle 2).

Rohrwandfehler In dieser Klassifizierung werden Rohrwandfehler nach Typ gruppiert: A) B) V) G)

Liste der gefährlichen Abschnitte der Hauptpipelines.

Der Gefährdungsgrad jedes Rohrabschnitts hängt von Änderungen seiner Konstruktionsposition, dem Vorhandensein von Defekten in der Wand der Rohre und der Form ihres Querschnitts sowie einer Verletzung des Zustands der Rohrisolierung und ECP-Systeme ab. Basierend auf den Ergebnissen des Studiums der technischen Dokumentation und Feldbesichtigungen etc. wird eine Liste potenziell gefährlicher Bereiche erstellt, die Folgendes umfasst:

1. Bereiche mit komplexer Konfiguration,

2. Bereiche, die auf der Hochdruckseite an Standortstrukturen angrenzen,

3. Kreuzung mit künstlichen Strukturen und Hindernissen,

4. Unterwasserpassagen,

5. Kreuzungen mit anderen Verkehrswegen

6. Gebiete mit hohem Grundwasserspiegel,

7. Bereiche, in denen es zu Ausfällen mit gleichzeitiger Zerstörung der Pipeline kam.

8. Gebiete im VMG,

9. Bereiche, in denen die Temperatur des gepumpten Produkts unter 0 °C liegt.

Kreuzungen von Wasserläufen und Stauseen (Flüsse, Stauseen, Kanäle usw.);

oberirdisch verlegte Abschnitte;

Abzweigungen von der Hauptleitung.

Lineare Absperrventile, einschließlich Kolben, Plattformen und Schutzräume.

Einheiten und Ausrüstung für die Durchleitung von Reinigungs- und Fehlererkennungsmitteln in Rohren.

Druckreduziergeräte.

Vorbereitung des TP auf den Durchgang von Inline-Fehlererkennungstools. Anforderungen an die TP-Geometrie und Reinigung der Innenoberfläche.

Die Vorbereitung einer Gasleitung für den Durchgang von Inline-Inspektionswerkzeugen erfordert eine Reihe organisatorischer und technischer Maßnahmen, deren Umsetzung die Einführung und Akzeptanz des Inline-Inspektionswerkzeugs ermöglicht, seine sichere Bewegung innerhalb der Leitung gewährleistet und die zuverlässigste Daten über den Zustand des linearen Teils der Pipeline.

Reinigen der Rohrleitung von Schmutz, Metall und Fremdkörpern.

Ermittlung des tatsächlichen Mindestdurchflussquerschnitts der Rohrleitung durch Passieren eines Kalibergeschosses.

Beseitigung von steil gebogenen Rohrbögen, deren Biegeradius für die vom Auftragnehmer eingesetzten Rohrmolche nicht überwindbar ist, sowie von Stellen mit kritischen Verengungen der Rohrbohrung; Der minimale Biegeradius und die minimale Einschnürung, die den Einsatz von Inline-Inspektionsgeräten zur Inspektion ermöglichen, richten sich nach der jeweiligen Bauart und werden beim Abschluss eines Vertrags zur diagnostischen Inspektion vereinbart.

Durchführung einer Prüfung von Überführungen und deren Stützen und ggf. deren Verstärkung.

Untersuchen Sie die Strecke auf Lecks und beseitigen Sie diese, bevor Sie mit der Arbeit an den Inline-Inspektionswerkzeugen beginnen.

Bestimmen der erforderlichen Anzahl und Position der bohrbaren oder nicht gebohrten Markierungen, die entlang der Gasleitungsroute genau über der Rohrachse angebracht werden müssen.

Um Inline-Projektile passieren zu lassen, wird eine Aufnahmeabschusskammer installiert, deren Größe die Platzierung der größten Projektile ermöglicht. Um den Fehlerdetektor zu passieren, muss der minimale r der Biegung t\n gleich 3D t\n sein. Die minimale Fließgeschwindigkeit der gepumpten Flüssigkeit beträgt 3 m/s.

Ventile müssen einen vollen Durchgang mit strukturellem Einlass und Auslass haben. Vor dem Abschuss des Projektils muss die Öffnung aller Ventile überprüft werden.

Rückschlagventile müssen so ausgelegt sein, dass sie den rechtzeitigen Durchgang von Projektilen ermöglichen. Die ideale Option besteht darin, Ventile mit einer Vorrichtung zum Einfangen der Platte während des Durchgangs des Projektils zu verwenden. Vor dem Einsetzen des Fehlerdetektors in die Rohrleitung müssen vorbereitende Arbeiten durchgeführt werden: 1. mögliche Verengungszonen in der Rohrleitung identifizieren und beseitigen, 2. den Hohlraum der Rohrleitung von Verunreinigungen, insbesondere von Paraffin und in den Ventilen festsitzenden Gegenständen reinigen,

3. Passieren Sie ein Gerät zur Messung der Geometrie der Ausrüstung, das die Identifizierung von Schäden wie Dellen und Riffelungen gewährleistet. Der Abschnitt der Rohrleitung, durch den der Fehlerdetektor verläuft, muss von den Auslässen der Reservefäden abgeschnitten werden.

4. Es ist notwendig, den Zustand der Startkammer zur Aufnahme des Abstreifers zu überprüfen.

5. Die Reinigung der Ausrüstung muss mit einer Qualität von 1 kg Paraffin pro 100 km Ausrüstung durchgeführt werden.

Klassifizierung von Rohrleitungsfehlern.

Metall- und Rohrwandfehler unterschiedlicher Herkunft, dazu gehören:

1) innere Mängel – innere Brüche, Delaminationen, Risse (Risse), grobe Kornstruktur;

2) äußere Mängel in Walzprodukten (Metallfehler) – Sonnenuntergänge, Oxide, Film, Kruste (Zunder), Ausbrennen, Porosität, Lunker;

3) Korrosion – atmosphärisch, interkristallin, oberflächlich, gasförmig;

4) metallurgische Mängel der Schweißnaht;

5) mechanische Beschädigung der Oberfläche;

6) unterschiedliche Blechdicken;

7) Dickenschwankungen: gepresste, gezogene Profile – in Querrichtung; geschweißte Rohre - in Längsrichtung.

Rohrwandfehler In dieser Klassifizierung werden Rohrwandfehler nach Typ gruppiert: A) Mängel mechanischen Ursprungs (Kratzer, Kratzer, Schnitte); B) Defekte mit Korrosionsursprung (1 feste Korrosion: gleichmäßig, ungleichmäßig; 2 lokal: punktförmig, fleckig, Geschwüre; 3 Lochfraßkorrosion; 4 interkristallin) V) technologische Mängel (Risse, Delaminationen, Mängel, Sonnenuntergänge, Nieten); G) Schweißfehler (1. Spritzer, Tropfen gefrorenen Metalls; 2. Verbrennungen, Endbearbeitung; 3. Fehler in Umfangs- und Längsschweißverbindungen).