Le silicone est un matériau plastique très souple. Il est utilisé pour obtenir des formulaires. C'est un processus simple, et il est également facile de réaliser vous-même une composition similaire. Tout d'abord, il est important d'étudier en détail les instructions sur la façon de fabriquer un moule à partir de mastic silicone à la maison.

Mélanger la composition

Ce matériau est utilisé dans presque tous les domaines de la vie humaine - à des fins domestiques, dans la construction, la fabrication, la médecine. Le silicone a gagné en popularité en raison de ses caractéristiques qui ne sont pas disponibles chez les analogues. La substance aide à réduire ou à augmenter les processus d'adhésion et à ajouter un caractère hydrophobe à l'objet.

La substance conserve ses propriétés fondamentales même dans des conditions extrêmes - à des températures élevées et basses et à une humidité élevée. Il convient également de noter les qualités suivantes du matériau :

- bioinertie;

- bonne élasticité;

- longue durée de fonctionnement;

- respect de l'environnement.

Dans l'industrie, les liquides et les émulsions de silicone sont de bons lubrifiants anti-adhésifs, utilisés pour les moules de grandes dimensions, la fabrication de lubrifiants, de composés de refroidissement, d'amortissement des chocs et de produits d'étanchéité. Les antimousses en silicone sont très populaires.

Le silicone est utilisé pour créer des bagues, des joints, des anneaux, des manchettes, des bouchons, ainsi que d'autres pièces spéciales pouvant être utilisées à des températures allant de moins 60 à plus 200 degrés.

Une autre qualité est la résistance à :

- radiation;

- eau de mer;

- rayons de soleil;

- alcool;

- alcalis, acides;

- eau bouillante;

- huiles minérales;

- décharges électriques.

Les silicones sont disponibles à la vente dans une large gamme, mais certains artisans préfèrent les préparer eux-mêmes. Cela vous permet de réduire les coûts et d’exprimer votre créativité.

Fabriquer votre propre silicone peut être réalisé en utilisant plusieurs méthodes. Mais la substance résultante n'a pas de propriétés identiques à celle achetée. Les mélanges faits maison sont de qualité inférieure aux échantillons d'usine et ne peuvent être utilisés qu'à la maison.

Avant de commencer à créer du silicone, vous devrez préparer un récipient pour les travaux ultérieurs. La boîte de montage simplifiera le processus de retrait de la pièce. Il ne doit y avoir aucun espace dans le récipient, car la substance pourrait y couler.

Avant de placer la composition dans un récipient, elle est recouverte d'un séparateur - un savon ou une solution grasse. Si une matrice est requise pour un produit vertical, elle est d'abord fixée au fond du récipient à l'aide de pâte à modeler. Ensuite, la substance est versée. Le matériau doit être versé en un mince filet jusqu'à ce qu'il recouvre complètement la figurine. Ensuite, le récipient est hermétiquement fermé, vous devez attendre 15 minutes. De ce fait, le récipient est démonté et le silicone ne doit plus coller à vos mains.

Créer une matrice

Créer une matrice La composition de la substance de remplissage comprend :

- durcisseur;

- pâte de silicone.

Cette composition permet de couler n'importe quelle forme. Mais le résultat n’est pas exactement du silicone, mais quelque chose qui ressemble à du caoutchouc.

Des mesures de précaution

Il est important d'aborder correctement le processus de création de formulaire. Il est obligatoire d'effectuer toutes les manipulations avec des gants en caoutchouc. Le silicone est une substance toxique, vous devez donc également réfléchir à l'endroit où effectuer le travail. Il est conseillé de le faire dans une pièce avec une bonne circulation d'air - de manière optimale sur un balcon, une loggia ou à l'extérieur.

Matériel nécessaire

Pour vous mélanger vous aurez besoin de :

- Èsprit blanc;

- cuillère, pipette, gobelet en plastique ;

- peinture acrylique;

- solution de glycérine;

- mastic silicone.

Tous ces ingrédients sont combinés dans certaines proportions - il est important de les suivre strictement :

- 30 g de silicone ;

- 150 g de white spirit ;

- 1 goutte de composition colorante ;

- 3 gouttes de glycérine.

Le processus de mélange des composants

Lors de la création de silicone maison, le processus comprend les étapes suivantes :

- Le mastic est placé dans un gobelet en plastique.

- De la glycérine et de la peinture y sont ajoutées. Si vous n'avez pas de pipette, vous pouvez utiliser une paille.

- Du white spirit est ajouté.

- La solution est agitée jusqu'à l'obtention d'une structure homogène.

- Il reste environ 5 heures jusqu'à ce qu'il durcisse.

Couler le moule

En mélangeant ces composants dans le bon rapport, vous obtenez une composition intéressante qui vous permettra de distinguer toutes les formes. Le catalyseur empêchera le mélange de durcir trop rapidement.

Le processus de copie de la forme souhaitée sur du silicone s'effectue également en plusieurs étapes :

- Prenez un récipient qui ne présente pas de petits trous ni crevasses.

- Placez un modèle de moule en plâtre ou en plastique dans un récipient.

- Remplissez la boîte avec le modèle ci-joint avec du sable pour calculer combien de millilitres de silicone sont nécessaires.

- Traitez le modèle avec une solution à base de savon ou d'huile, puis versez ensuite le mélange de silicone.

- Préparez à l'avance un couvercle scellé pour la boîte.

- Attendez environ 15 minutes.

- Démontez le récipient et vérifiez que le matériau ne colle plus à vos mains.

Fonderie

Fonderie Désormais, grâce à la présence d'un moule en silicone, vous pouvez répéter le modèle autant que vous le souhaitez.

Utiliser du mastic

Le moyen le plus simple de réaliser un moule est d'utiliser un mastic à base de silicone. Les experts disent que ce n’est pas le meilleur choix, mais qu’il est parfois irremplaçable. Parmi les avantages, on peut notamment souligner sa disponibilité universelle du mastic. Mais il est important de noter les inconvénients :

- perte de forme rapide;

- la composition est peu pratique à appliquer en raison de sa forte adhérence sous sa forme pure ;

- temps de séchage long;

- la nécessité de travailler uniquement en couches minces, et avant chacune des suivantes, d'attendre environ une journée pour que la précédente sèche.

Le processus d'obtention d'un moule à base uniquement de mastic prend plusieurs jours. Pour éliminer le caractère collant et simplifier l'application, la substance est diluée avec de la fécule de pomme de terre. La consistance de ce mélange ressemble à une pâte épaisse, à partir de laquelle il est beaucoup plus facile de former le modèle nécessaire.

Pour fabriquer n'importe quel moule, un cadre solide est nécessaire afin qu'il ne se déforme pas pendant le processus de coulée. Le mastic à base d'acrylique ne convient pas à cet effet.

Conclusion

Jusqu'à récemment, un mastic à base de silicone totalement inconnu s'est avéré être un mélange universel et très intéressant qui permet de donner vie à des idées intéressantes. Les formes créées ne sont pas adaptées à une utilisation en cuisine.

En contact avec

Le moulage de plâtre est la production de produits artistiques et décoratifs à partir de matériaux naturels et respectueux de l'environnement. Malgré le sérieux d'une telle entreprise, le cycle d'organisation de cette entreprise est assez simple, et toutes les étapes de production peuvent être reproduites à la maison.

Il est assez simple de fabriquer un produit à partir de gypse : le gypse (albâtre), vendu dans n'importe quelle quincaillerie, et l'eau qui coule du robinet sont mélangés. Le mélange fini est versé dans les moules du produit fini ou de la matrice. Une fois le plâtre durci, il est démoulé. Le produit est prêt.

Les domaines populaires pour la production de produits en gypse sont toutes sortes d'imitations de stuc pour l'intérieur, des figurines en plâtre pour la maison et des sculptures pour le jardin, ainsi que d'autres éléments décoratifs. En effet, les produits en plâtre originaux et de haute qualité sont très chers, mais leur coût est extrêmement faible - le prix du produit correspond au coût de la matrice, du gypse et de l'eau. Le gypse et l'eau sont faciles à obtenir pour n'importe qui. Le seul et essentiel point d'une telle entreprise est donc moule original pour couler le plâtre.

Si vous regardez les informations sur Internet, vous remarquerez que la demande de matrices prêtes à l'emploi est élevée et que les offres sur le marché sont assez chères. Dans le même temps, la production de matrices, comme le moulage de gypse, est assez simple entreprise à domicile.

Comment fabriquer un moule pour le moulage en plâtre de vos propres mains

Il existe sur le marché des moules fabriqués dans divers matériaux. Les moules en plastique solide et en fibre de verre, malgré tous leurs avantages (durabilité et conservation de forme), sont difficiles à produire et nécessitent des mouleurs assez qualifiés. Le principal inconvénient de ces formes est la gamme limitée de produits en plâtre fabriqués. Cet inconvénient est dû à la rigidité générale du matériau. L’utilisation de moules en plastique pour le plâtre appartient désormais au passé. Les matériaux populaires modernes pour la production de matrices de gypse sont les mélanges de moulage.

Les mélanges de moulage - plâtre, polyuréthane - sont plastiques, faciles à utiliser et adaptés à la production de produits en plâtre complexes.

L’essentiel dans la production de moules en plâtre est l’imagination et l’originalité du produit fini. Si vous envisagez de produire des moules pour pierre décorative, votre matrice de carreaux doit être unique et intéressante pour l'utilisateur final, c'est-à-dire que les produits en plâtre fabriqués à partir de votre matrice doivent être vendus et appréciés des gens.

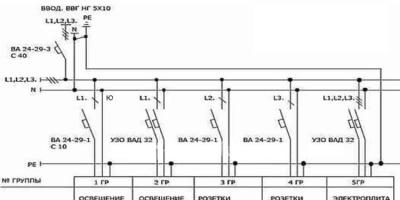

Étapes de fabrication des moules en silicone et polyuréthane pour plâtre :

- Le produit fini final, un tampon, est fabriqué à partir de pâte à modeler sculpturale ou d'un autre matériau similaire pouvant conserver sa forme. Par exemple, une rosace en stuc au plafond.

- Une boîte scellée est réalisée à partir d'un matériau solide (bois, verre), en tenant compte de la forme du produit final.

- Notre tampon est placé dans la boîte finie, nettoyée de la poussière et de la saleté. Toute la surface interne de la boîte et du produit est lubrifiée avec un agent démoulant (lubrifiant spécial, graisses végétales ou solution savonneuse). Si la figurine comporte des éléments petits et complexes, elle est d'abord soigneusement traitée avec un mélange de moulage liquide à l'aide d'un pinceau.

- L'étape suivante consiste à verser le mélange dans le moule afin qu'il remplisse complètement tous les vides du moule.

- Après avoir attendu le temps de durcissement (de 5 à 20 heures), la matrice finie est retirée de la boîte, le tampon et ses restes sont retirés du moule.

- Le formulaire fini est inspecté pour détecter les défauts externes. Si aucun défaut n'est constaté, le moule est utilisable et peut être utilisé.

Comment gagner de l'argent en utilisant des matrices de moulage en plâtre

Vous pouvez vendre des matrices prêtes à l'emploi. Si vous êtes une personne créative et que vous proposez des matrices de produits uniques, la demande est stable et garantie. Vous pouvez également réaliser des moules personnalisés sur commande- moulures individuelles, moulures en stuc, sculptures et autres éléments décoratifs pour toutes sortes d'ateliers et d'entreprises pour la décoration et la réparation de locaux et de façades. L'inconvénient d'une telle entreprise est que si vous fabriquez des produits uniques, vous pouvez alors s'engager de manière indépendante dans la production de gypse et vendre des produits en plâtre prêts à l'emploi ou les fabriquer sur commande. La solution la plus optimale pour une telle entreprise est de vendre simultanément des produits finaux et des formulaires pour ceux-ci. De cette façon, vous couvrirez toute la demande du marché.

Coût approximatif et rentabilité de l'entreprise

Un kilogramme de mélange de moulage en silicone ou en polyuréthane coûte 500 roubles. Pâte à modeler sculpturale - à partir de 50 roubles. La boîte, votre imagination et votre travail n’ont pas de prix, il est donc difficile de prendre en compte leur coût. Le coût de fabrication d'une petite matrice est de 650...1 000 roubles.

Plâtre à partir de 200 roubles par sac. Eau à partir de 20 roubles par mètre cube. Le coût d'un petit produit issu d'une petite matrice est de 200 roubles.

Le coût de vente des produits finis en plâtre varie de 700 000 roubles à 700 000 (pour une immense sculpture). Matrices prêtes à l'emploi - à partir de 2 500 roubles par pièce.

Le gypse est aujourd’hui utilisé dans presque tous les secteurs industriels. Le matériau est le plus souvent utilisé dans l’architecture, la construction et la médecine. Cependant, le gypse est également utilisé pour des activités à plus petite échelle. Certaines personnes fabriquent diverses figures et objets décoratifs en plâtre. Pour ce faire, vous avez besoin d'un moule en silicone spécial, qui peut être fabriqué à la maison.

Caractéristiques du matériau

Le gypse est le matériau le plus pratique à travailler, car il est facilement manipulable et peut prendre différentes formes. Le plâtre liquide vous permet de réaliser n'importe quelle figure. Après durcissement, la silhouette aura l'air soignée et sophistiquée. Lorsque le gypse sec est combiné avec de l’eau, il se forme une masse qui peut sécher rapidement.

Dans ce cas, la consistance de la masse ressemble à de la pâte. Une fois durci, le gypse peut grossir et générer de la chaleur. Cela vous permet de répéter la forme aussi précisément que possible. Le gypse est également un matériau respectueux de l'environnement, puisque seules des substances sûres sont utilisées pour sa production. Cela fait du gypse le matériau le plus populaire dans certaines industries.

Les moules pour produits en plâtre sont faits de bois, de pâte à modeler, de métal et de plastique. Cependant, le silicone est considéré comme le plus pratique à utiliser, c'est pourquoi la plupart des moules sont fabriqués à partir de ce matériau. De telles formes sont désormais très populaires car elles vous permettent de créer des produits originaux avec un minimum de main-d'œuvre.

Moule en silicone pour plâtre

Le mortier de plâtre a tendance à coller au moule. Le silicone évite les risques de collage. Dans ce cas, le produit reste intact. Les moules en silicone vous permettent de créer des produits parfaits sans aucun dommage. Dans le même temps, la forme elle-même peut être utilisée plusieurs fois, car elle est élastique et résistante à l'usure.

Il n'est pas nécessaire de lubrifier le moule avant de fabriquer le produit, car le moule peut être retiré très facilement sans coller à la surface. Cela simplifie grandement le processus de création d'un produit unique.

Comment réaliser un moule en silicone ?

Vous pouvez réaliser vous-même un moule en silicone. Dans ce cas, vous pourrez créer un produit original selon votre propre design. Il existe une certaine technologie qui doit être suivie lors de la création d'un moule en silicone.

Tout d'abord, un récipient pour verser du silicone est créé. Le conteneur peut être en panneaux de particules, en bois ou tout autre matériau. Vous pouvez utiliser un récipient prêt à l'emploi. Ensuite, les formulaires sont soigneusement collés ensemble afin qu’il ne reste aucun espace ni ouverture. Après cela, vous devez utiliser de la pâte à modeler sculpturale.

La pâte à modeler est disposée au milieu du récipient. Dans ce cas, toute la surface doit être aussi uniforme et lisse que possible, cette étape nécessite donc le plus grand soin. Un modèle est placé dans de la pâte à modeler sous laquelle est réalisé le moule.

Il doit y avoir de petits trous dans la pâte à modeler afin que certaines parties du moule ne bougent pas pendant le moulage. Ensuite, la quantité requise de silicone est mesurée. La surface du modèle est lubrifiée avec de la cire lubrifiante. Après avoir coulé, le dessus du moule doit durcir.

Ensuite, la pâte à modeler est retirée. Il faut veiller à ce que le moule en silicone ne soit pas endommagé. Ensuite, la surface du moule est à nouveau lubrifiée et remplie de silicone pour créer la partie supérieure. Quand tout a durci, le moule en silicone est prêt.

Le silicone est un matériau de haute qualité pour créer des moules d’injection flexibles. Technologie pour fabriquer soi-même des moules en silicone

Comment fabriquer vos propres moules en silicone et comment fabriquer vos propres produits en résine époxy

Le silicone durcit sans rétrécir à température ambiante et forme du caoutchouc de silicone. Silicone liquide à deux composants pour la fabrication de moules, les moules en silicone conviennent à la production de moulage de résine époxy. Comment fabriquer votre propre moule en silicone pour couler un produit en résine époxy à la maison. Comment fabriquer un moule pour plâtre ou pour couler de la résine époxy à partir de silicone de moulage coulé à la maison sans avoir aucune expérience dans la fabrication de moules.

Technologie d'autoproduction de moules en silicone à partir de silicone élastique à deux composants.

Fabriquer des moules en silicone à la maison puis verser de l'époxy dans un moule en silicone. Dans ce sujet, la production de moules en silicone pour fabriquer des produits en résine époxy, nous essaierons de maîtriser la technologie la plus simple pour la production indépendante de moules en silicone pour couler des produits époxy. Le silicone à deux composants est utilisé pour couler des moules et réaliser des empreintes. Je vous propose une master class gratuite sur la fabrication de produits en résine époxy. Technologie de fabrication de moules en silicone et procédés de fabrication de produits à partir de résine époxy.

Tout sur les matières premières pour l'autoproduction de moules à la maison.

Comment choisir un matériau pour fabriquer des moules et des pièces moulées à partir de gypse, de béton, de béton polymère et de résines polymères. De plus, la production de moules et de sculptures peut devenir une activité indépendante et rentable. Comment choisir un matériau pour fabriquer un moule élastique pour moulages en plâtre ou d'autres matériaux. Coulée dans des moules en silicone à l'exemple de la fabrication d'un produit simple en résine époxy.

Les composés de silicone et les caoutchoucs sont facilement transformés en moules, même à la maison et ne nécessitent aucun équipement supplémentaire, car ils peuvent être coulés à la main. Après avoir lu attentivement les instructions étape par étape, vous pouvez facilement fabriquer vous-même des moules d'injection en silicone. Les mêmes moules, fabriqués par vous-même, coûteront environ la moitié de ce que vous pouvez les acheter, de plus, vous pourrez fabriquer n'importe quel moule vous-même et ne dépendrez pas des fabricants de moules et de l'assortiment que les fabricants de moules vous proposent, et vous pourrez réaliser vous-même l'assortiment de moules pour des produits qui ne sont pas sur le marché, vous n'aurez donc absolument aucune concurrence dans votre assortiment.

Copier des produits, fabriquer votre propre moule en silicone et verser de la résine époxy dans un moule est quelque chose que vous pouvez faire vous-même à la maison ou dans un environnement industriel en étudiant attentivement ma leçon étape par étape sur la fabrication de moules en silicone et en maîtrisant les méthodes et la technologie. de couler de la résine époxy.

La technique présentée à votre attention est une description détaillée de cette technologie de copie de produits.

Action 1. À titre d'exemple, envisagez de copier un produit simple. Nous allons couler cette pièce en résine époxy dans un moule en silicone amovible composé de deux parties.

Étape 2. Pour appliquer la technologie décrite pour la fabrication de moules en silicone, nous aurons besoin des matériaux suivants : du silicone à deux composants pour l'autoproduction du moule et de la résine époxy pour le versement dans le moule pour la fabrication du produit.

Action 3. Silicone. C'est le matériau à partir duquel le moule de coulée sera fabriqué. Bien que le mastic silicone courant et peu coûteux convienne tout à fait à cet effet, il est beaucoup plus facile et plus pratique d'utiliser du silicone à deux composants, spécialement conçu pour la fabrication de moules. Dans l'exemple ci-dessous, nous utiliserons exactement ce silicone de Pentasil ; n'importe quel autre silicone d'enrobage à deux composants fera l'affaire.

Action 4. Résine époxy. Il existe une grande variété de résines de ce type sur le marché et bon nombre d'entre elles conviendront très probablement à notre moulage. La principale exigence pour la résine est que le temps de polymérisation ne soit pas trop court. En particulier, je me suis concentré sur un produit appelé Finishing Resin pour notre exemple de produit. Cette résine après polymérisation est assez élastique et ses propriétés physiques ressemblent à celles de la résine polyuréthane.

Action 5. Agent de démoulage. Si le matériau du moule est du silicone à deux composants ou du polyuréthane à deux composants, une couche de séparation sera uniquement nécessaire pour séparer les moitiés du moule. Il existe de nombreux produits antiadhésifs spécialement conçus à cet effet, généralement sous la forme d'un aérosol à base de cire, mais si vous n'avez pas encore la possibilité de trouver un tel agent antiadhésif, de la vaseline ordinaire ou de la cire de bougie fondue feront très bien l'affaire.

Action 6. Pâte à modeler. Il nous servira de principal matériau de construction. Avant de commencer à fabriquer le moule, vous devez vérifier la cohérence des matériaux sélectionnés les uns avec les autres. Si vous négligez cette étape, vous risquez non seulement de ne pas recevoir de copie, mais également de perdre l'original. Tout d’abord, assurez-vous que le silicone que vous choisissez, une fois durci, peut être facilement retiré d’une surface constituée du même matériau que la pièce à copier. Si ce n'est pas le cas, il faudra recouvrir la pièce à copier d'une couche antiadhésive ou utiliser un autre silicone. Deuxièmement, assurez-vous que la résine époxy durcie se détache bien du silicone et que vous êtes satisfait des propriétés physiques de la résine durcie.

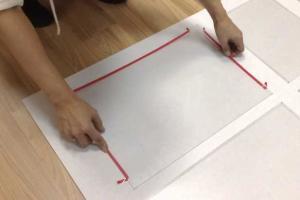

Étape 7. Fabrication de moules en silicone. Pour commencer, appliquez une couche uniforme de pâte à modeler sur un support plat et solide (j'utilise un CD à cet effet) et appuyez légèrement sur la partie à copier.

Action 8. Si la pièce est relativement plate, elle peut être enfoncée dans la pâte à modeler jusqu'au niveau où passe la bordure de la moitié de la future forme. Dans le cas d'une pièce plus volumineuse, au lieu de presser la pièce sur toute sa profondeur, on appliquera une autre couche de pâte à modeler sur le pourtour de la pièce.

Étape 9. Après cela, vous devez parcourir le périmètre de la pièce et presser la pâte à modeler contre sa paroi, formant ainsi une limite claire. Pour ce faire, j'utilise des appareils improvisés fabriqués à partir d'allumettes et de cure-dents enduits de mastic silicone. Étant donné que la pâte à modeler ne colle pas du tout au silicone, il est très pratique de la traiter avec ce matériau particulier. Veuillez noter que lors du futur moulage, une petite couture se formera à l'endroit où les moitiés du moule se rejoignent, l'emplacement de la bordure doit donc être choisi de manière à ce que cette couture puisse être retirée sans endommager les pièces qui l'entourent.

Étape 10. Il est important de s'assurer que la pâte à modeler s'adapte parfaitement à la pièce à copier, afin que le silicone ne puisse pas couler en dessous lors du moulage du moule.

Étape 11. Nous allons maintenant réaliser les parois du futur conteneur, pour lequel le plus simple est d'utiliser la même pâte à modeler. La distance entre le mur et la pièce doit être de 5 à 7 mm et le mur doit dépasser du même point le point le plus élevé de la pièce à copier. La jonction du mur et du fond du conteneur est nivelée à l'aide des mêmes dispositifs enduits de silicone.

Étape 12. Après cela, cela vaut la peine de faire plusieurs petites dépressions dans le fond de notre conteneur. Ils serviront de verrous pour empêcher les moitiés de la future forme de bouger.

Étape 13. Le récipient est donc prêt à être rempli de silicone. Le silicone avec lequel nous travaillons actuellement pour créer notre produit est composé de deux composants : une masse blanche épaisse, rappelant la consistance du lait concentré, et un catalyseur liquide bleu foncé ; il existe des catalyseurs de différentes couleurs, qui doivent être mélangés dans un rapport de 10:1 (dans les instructions non précisées en poids ou en volume ; j'utilise une balance pour le dosage). La couleur vive du catalyseur contribue à assurer un mélange complet des composants - le mélange fini doit avoir une couleur bleue absolument uniforme. Eviter le contact du silicone et surtout du catalyseur avec la peau. Il est conseillé de travailler avec des gants (cela s'applique d'ailleurs également à la résine époxy).

Étape 14. Versez le mélange obtenu dans un récipient en pâte à modeler avec la pièce à copier. Cela doit être fait lentement, en un mince filet, et essayer de verser le silicone dans le coin le plus éloigné du récipient, et non sur la pièce, afin que le silicone s'écoule progressivement autour, par le bas, sans former de vides et que l'air ait il est temps de sortir, sinon il finira sous la forme d'un trou. Il ne faut pas se précipiter, ce silicone reste fluide pendant près d'une heure, mais il faut rappeler que les silicones ont généralement une fluidité, soit une durée de vie de 10 minutes. Une fois le versement terminé, le récipient doit être laissé seul jusqu'à ce que le silicone soit complètement durci.

Étape 15. Une fois le silicone durci, retirez toute la pâte à modeler. Cela doit être fait avec beaucoup de soin, afin que la partie copiée reste dans le silicone, dont elle se sépare très facilement. Tout d'abord, retirez soigneusement les parois latérales, puis retirez le sol.

Étape 16. En conséquence, nous avons la première moitié terminée du formulaire contenant la partie copiée. S'il reste des traces de pâte à modeler sur la forme ou la pièce, elles doivent être soigneusement éliminées, encore une fois en ne permettant pas à la pièce de se séparer du silicone.

Étape 17. Placez la moitié finie sur le même disque et construisez autour d'elle des murs en pâte à modeler dont la hauteur est 5 mm plus élevée que le point le plus élevé de la pièce.

Étape 18. En utilisant la méthode et les outils décrits ci-dessus, nous obtiendrons un joint plus ou moins étanche entre le moule et les parois en pâte à modeler (ce n'est pas si facile, car la pâte à modeler colle à contrecœur au moule en silicone, mais l'étanchéité absolue n'est pas si importante ici).

Étape 19. Assurez-vous de recouvrir la surface de la première moitié du moule d'une couche séparatrice de vaseline, ou d'appliquer un séparateur ou de la paraffine afin d'éviter que les moitiés du moule ne collent entre elles (le silicone colle fermement à lui-même). Pour ce faire, vous pouvez utiliser un pinceau en appliquant une très fine couche de vaseline, et uniquement sur le silicone, et non sur la partie à copier.

Étape 20. Le récipient pour la seconde moitié du moule est prêt. La préparation et le coulage du silicone s'effectuent de la même manière que pour la première moitié. Tout ce que vous avez à faire est d'être patient.

Étape 21. Une fois le silicone durci, retirez le moule du disque et retirez les parois en pâte à modeler.

Étape 22. Nous devons maintenant séparer les deux moitiés du moule en silicone fini. Malgré la couche de séparation, les moitiés peuvent être collées ensemble à certains endroits, il faudra donc une certaine force pour les séparer. Il est important de ne pas endommager la pièce copiée située à l'intérieur.

Étape 23. Ainsi, notre moule fait maison en silicone à deux composants est prêt !

Action 24.Coulage d'une pièce en résine époxy

Tout d’abord, préparons la résine époxy. Les composants de la résine époxy sont généralement mélangés dans un rapport 1:1, et il est conseillé de respecter ce rapport aussi fidèlement que possible. Pour la résine, du moins celle que nous avons prise pour la formation en production, les balances ne conviennent pas, les composants ont des densités différentes, il est donc préférable d'utiliser des tasses à mesurer spéciales. Dernièrement, j'ai ajouté un troisième ingrédient à la résine : une petite goutte d'un pigment colorant spécial (un mélange de noir et de blanc). Dans ce cas, le moulage n'est pas translucide, mais a une couleur grise plus familière.

Étape 25. Mélangez soigneusement la résine époxy, non seulement au centre, mais également le long des bords du récipient, mais en même temps avec précaution, en essayant d'introduire le moins de bulles d'air possible. Hélas, la formation de ces bulles d'air est presque inévitable, alors qu'elles ne peuvent être tolérées : là où la bulle est proche de la surface de la pièce, un trou se forme dans le produit. Il existe plusieurs façons de lutter contre les bulles en utilisant le vide et la haute pression, mais nous utiliserons une méthode plus simple. La résine, déjà mélangée dans le réservoir, doit être chauffée, pour laquelle un sèche-cheveux ordinaire convient. Après avoir chauffé la résine, il faut la laisser reposer quelques minutes, pendant lesquelles la plupart des bulles sortiront. Veuillez jeter un œil aux photos suivantes. Sur la première résine, immédiatement après chauffage, des bulles remontent rapidement à la surface. Sur la deuxième photo, la plupart des bulles sont sorties.

Etape 26. Bien entendu, cette méthode n'est applicable qu'aux résines ayant un temps de polymérisation long. La résine époxy à prise rapide avec laquelle travaillent les fabricants expérimentés durcira très probablement avant que nous ayons le temps de terminer toutes ces manipulations, d'autant plus que la chaleur accélère la polymérisation. Appliquez maintenant la résine sur les deux moitiés du moule en silicone. Pour cela, j'utilise généralement un cure-dent ou une allumette. La résine est disposée sur la surface du silicone en une fine couche, et encore une fois, vous devez essayer de ne pas introduire de bulles ni de créer de vides.

Étape 27. De la résine époxy est appliquée sur chaque moitié du moule avec un léger excès avec une croûte. A ce stade, vous pouvez chauffer à nouveau la résine, déjà dans le moule, faisant sortir la plupart des bulles restantes et la rendant plus fine, ce qui réduira l'épaisseur du futur flash.

Étape 28. Assemblez les moitiés du formulaire. Dans ce cas, l'excès de résine sera simplement expulsé. Parfois, il est recommandé de prévoir des canaux ou des cavités dans le moule pour évacuer l'excès de résine, mais je n'en ai pas remarqué beaucoup d'avantages et j'ai finalement arrêté de les faire.

Action 29. Pressez fermement les moitiés du moule l'une contre l'autre, par exemple, serrez-les entre deux plaques dures fixées par des anneaux en caoutchouc ou placez-les sous une charge. Ceci est important, car si les moitiés du moule ne s'ajustent pas bien, la bavure sera plus épaisse, sans parler du fait que la résine peut simplement s'échapper. En revanche, il ne faut pas non plus être trop zélé, car le moule est élastique, et une forte compression peut le déformer ainsi que le futur moulage.

Étape 30. Lors du choix de la position dans laquelle nous laisserons le moule contenant de la résine liquide à l'intérieur, il est logique de prendre en compte la considération suivante. Malgré nos efforts pour contrôler les bulles d’air, une ou deux bulles d’air parmi les plus tenaces resteront probablement dans la résine. Que va-t-il leur arriver ensuite ? Ils remonteront très probablement vers le haut et resteront à la surface, créant de minuscules trous dans le moulage fini. Mais c’est à nous de décider où le casting aura le dessus. Il est logique de positionner le formulaire de manière à ce que la partie supérieure soit celle où les bulles seront moins visibles ou où il sera plus facile de les sceller.

Il ne reste plus qu'à attendre. L'état de préparation du moulage peut être jugé par la résine extraite. Prenez votre temps! Si la résine n'a pas encore complètement durci, le moulage peut être endommagé une fois retiré du moule. Dans mon cas, je ne touche pas le moule avec de la résine pendant 24 heures. Passé ce délai, les moitiés du moule peuvent être soigneusement séparées et retirées.

Étape 31. Les taches séchées sont soigneusement éliminées avec une allumette ou un cure-dent, après quoi la couture mineure restante peut être traitée avec du papier de verre fin.

Acte 33. C'est tout. Notre moulage en résine époxy, absolument identique à l'original, est prêt.

Comme vous pouvez le constater, tout est assez simple et moderne, après avoir acquis de l'expérience sur des produits aussi petits, vous pourrez réaliser des produits sérieux et demandés sur le marché, et vous pourrez également réaliser indépendamment des moules en silicone pour agrandir votre activités et élargir la gamme, et surtout, vous pourrez fabriquer des moules en silicone et ne pas dépendre de la gamme proposée aujourd'hui.

Voici un exemple de coulée de silicone dans des matrices ouvertes

Un exemple de moule en silicone et de produit fini réalisé à partir de moules en silicone. Moules en silicone

Retrait du moule en silicone du produit fini. Comment retirer un moule en silicone d'un produit fini

Vous pouvez poser et discuter de toutes les questions sur notre forum.

Une autre de mes formes, cette fois fabriquée à partir de ce type de silicone de construction. , mais il s'agissait principalement d'un projet ponctuel, puisqu'un seul clone était nécessaire. Si vous le souhaitez, bien sûr, vous pouvez en extraire quelques exemplaires, en protégeant le plâtre avec toutes sortes d'imprégnations et en utilisant divers lubrifiants de séparation. Mais même avec ces mesures, après la première utilisation, il a commencé à tomber en panne pour moi.

Cette fois, nous avons besoin d'environ 70 exemplaires d'obus, toujours pour ce char Tigre, nous avons donc dû abandonner le moule en plâtre et essayer d'utiliser du silicone de construction. Sur Internet, ils écrivent que le silicone de construction peut résister à environ 5 à 8 moulages en résine époxy (EDP), puis il commence à s'effondrer. Par conséquent, il est recommandé d'utiliser de l'aspic, capable de produire plusieurs fois plus de copies. Mais quelque chose me rend confus à propos du prix des silicones coulés, j'ai donc décidé d'acheter le silicone de revêtement le moins cher pour tester et, pour ainsi dire, de sonder le processus de création de moules à partir de silicone, et il sera alors clair dans quelle direction creuser ensuite.

![]()

Pour commencer, j'ai fait un lit pour le silicone lui-même, afin que le silicone conserve la forme souhaitée lorsque de la résine époxy y est versée. J'ai suivi presque le même schéma que lors de la création du moule de ce radiateur. Un briquet ordinaire convenait parfaitement à la taille des projectiles, j'ai donc construit un coffrage en plastique autour de lui.

![]()

Je l'ai sculpté à la hâte, donc en le versant, il y avait beaucoup de fuites.

![]()

En fait, la moitié est déjà prête. J'ai trop rempli un peu de plâtre, de ce fait les rayons du moule vont dans le moins et ne libèrent pas le briquet, j'ai donc dû démonter le coffrage et meuler tout l'excédent pour retirer le briquet.

![]()

J'ai creusé les rainures des serrures, tout remonté, généreusement lubrifié avec de la graisse pour ne pas avoir à marteler quoi que ce soit comme la première fois, et en plus, la qualité de l'impression n'est pas requise ici.

![]()

Albâtre coulé.

![]()

![]()

Cette fois, les moitiés du moule se sont détachées comme sur des roulettes, sans même avoir besoin de frapper dessus.

![]()

J'ai broyé les bavures, enduit les moitiés de colle PVA et les ai envoyées sécher sur le radiateur.

![]()

Ensuite, pour être sûr, je les ai recouverts de paraffine.

![]()

En tant que lubrifiant séparateur, le cirage ordinaire a donné les meilleurs résultats, apparemment en raison du fait qu'il contient la même cire.

![]()

J'ai légèrement enduit les prototypes de projectiles avec ce cirage afin que le silicone lui-même ne colle pas aux projectiles.

![]()

J'ai soigneusement enduit les coques de silicone pour qu'il n'y ait pas de bulles d'air dessus. J'ai également rempli les deux moitiés du bouillon avec du silicone, puis j'ai mis les coquilles dans la moitié et j'ai fermé le couvercle en essorant l'excès de silicone. J'ai fait tout cela avec les mains sèches, sur Internet, ils écrivent qu'il vaut mieux se mouiller les mains, mais je ne l'ai pas fait, car je ne voulais pas me débarrasser des gouttelettes d'eau plus tard. D'ailleurs, l'odeur est indescriptible car le silicone est acide, on a l'impression d'avoir renversé une bouteille de vinaigre. Il est donc préférable de réaliser des moules en silicone avec la fenêtre ouverte ou même dehors.

![]()

J'ai serré le bloc avec des élastiques et je l'ai laissé sécher pendant quelques jours.

![]()

Deux jours plus tard, j'ai décidé de démonter le moule et de voir ce qui se passait. À première vue, tout semble normal, la seule chose qui m'a dérangé était la forte odeur acide lors du retrait du moule en silicone du plâtre.

![]()

![]()

![]()

![]()

![]()

J’avais hâte de faire une autopsie, alors je me suis armé d’instruments de perçage et de coupe et j’ai commencé l’opération. Il s'est avéré que la puanteur du moule n'était pas sans raison : quelque part dans les profondeurs, le couteau a commencé à se salir sur le silicone qui n'avait pas séché. L’opération a donc dû être reportée de quelques jours. Mais cette fois, j'ai mis le moule dans la boîte, mais je ne l'ai pas fermé avec un couvercle, pour qu'il soit mieux aéré et sèche plus rapidement. Alors si vous réalisez un moule très épais, n'hésitez pas à le faire sécher pendant une semaine.

![]()

Deux jours plus tard, nous avons pu découper les coquilles. J'ai décidé de ne pas couper au milieu, mais plus près du bord, pour qu'il forme un bol avec un couvercle, à travers lequel je pourrais ensuite remplir le moule de résine. C'est difficile à voir sur la photo ici, mais le silicone collait très bien aux coques à plusieurs endroits. Par conséquent, une fois retiré, le silicone s'est déchiré et est resté sur les coques sous forme de petites pastilles.

Vous devez donc rechercher un autre lubrifiant séparateur ou appliquer davantage de cirage. Mais c'est une arme à double tranchant : si vous appliquez beaucoup de lubrifiant, vous perdrez le détail de la pièce, et en plus, il sera difficile d'appliquer le silicone lui-même sur le lubrifiant, car il est épais et collera n'importe où. , mais pas de la part.

![]()

J'ai lubrifié la crosse et en même temps le moule, mélangé la résine, préparé quelques clous pour un poids plus conséquent des projectiles à la sortie. En théorie, vous pouvez abandonner complètement le lit de plâtre car il s’agit d’une hémorroïde supplémentaire. À moins, bien sûr, que vous ne créiez dans un premier temps un moule en silicone sur quelque chose de plat, pour ne pas vous retrouver avec des bananes à la fin. Certes, il est possible que sans un ajustement serré, l'époxy s'écoule par la découpe du moule en silicone.

![]()

J'ai placé le moule légèrement incliné pour que la résine remplisse le moule par gravité, j'ai inséré des clous et j'ai progressivement rempli le moule de résine époxy. Comme il était rempli de résine, le moule était fermé, mais de manière à ce qu'il ne reste aucune bulle d'air à l'intérieur.

![]()

Après remplissage, j'ai fermé le couvercle et l'ai jeté sur la batterie. Au bout de 2-3 heures, la résine avait déjà durci. Après quoi j'ai retiré les coquilles du moule, à première vue, tout s'est bien passé. Un peu de ponçage et vous pourrez peindre.

![]()

![]()

![]()

Il s'est avéré que je me suis réjoui très tôt, à chaque coulée ultérieure, les coquilles étaient de plus en plus difficiles à démouler. L'époxy adhère de plus en plus étroitement à la chair, au point que le moule commence à se déchirer lorsque le projectile est retiré. Il devenait à chaque fois tout aussi difficile de nettoyer le moule lui-même des gouttes de résine. En général, plus près de la septième approche, le moule a cessé de se fermer hermétiquement, c'est pourquoi il y avait de plus en plus de défauts dans les pièces. Donc, si vous avez besoin de plusieurs copies de quelque chose, vous pouvez utiliser cette méthode, sinon cherchez un séparateur ou versez quelque chose de moins agressif (gypse).

Il semble qu’un autre lubrifiant de séparation soit nécessaire, et sans lui, le processus de clonage des munitions par cette méthode a été suspendu. Après un certain temps, j'ai fabriqué un tel moule composite en résine époxy et je l'ai utilisé pour couler des copies en plâtre des coquilles.

Postface 1

J'ai récemment découvert une méthode intéressante pour fabriquer du pseudo-silicone à partir de matériaux improvisés (gélatine, glycérine). Donc, si vous avez besoin de prendre rapidement un moulage d'une petite pièce et d'en couler une copie en résine époxy. C'est ici. Il est difficile d'y verser des pièces massives, car le moule a peur de chauffer (si soudainement il y a une réaction excessive dans la résine époxy), mais couler de petites choses est parfait.