Силікон – це пластичний, дуже м'який матеріал. Його застосовують для отримання форм. Це нескладний процес, крім того, легко виготовити подібний склад самостійно. Спочатку важливо детально вивчити інструкцію, як зробити форму із силіконового герметика в домашніх умовах.

Змішування складу

Цей матеріал використовується майже в кожній сфері життя людини – для побутових цілей, у будівництві, виробництві, медицині. Силікон заслужив популярність завдяки своїм характеристикам, які відсутні у аналогів. Речовина допомагає знижувати чи нарощувати процеси адгезії, додавати предмету гідрофобність.

Речовина зберігає свої основні властивості навіть в екстремальних умовах – за високої, низької температури, за сильної вологості. Також слід зазначити такі якості матеріалу:

- біоінертність;

- гарна еластичність;

- тривалий час експлуатації;

- екологічність.

У промисловості рідини, емульсії на силіконі є хорошими антиадгезійними мастилами, які застосовуються для прес-форм великого розміру, виготовлення мастил, охолоджувальних, амортизаційних складів, герметиків. Великою популярністю користуються силіконові піногасники.

Силікон застосовується для створення втулок, прокладок, кілець, манжетів, заглушок та інших спеціальних деталей, які можна застосовувати при рівні температури від мінус 60 до плюс 200 градусів.

Ще одна якість – стійкість до:

- радіації;

- морської води;

- сонячних променів;

- спирту;

- лугам, кислот;

- окропу;

- мінеральним маслам;

- електророзрядів.

Силікони у великому асортименті представлені у продажу, але деякі майстри віддають перевагу самостійному приготуванню. Це дозволяє скоротити витрати та проявити себе з творчого боку.

Створення власного силікону може відбуватися кількома способами. Але речовина, що виходить, не ідентична за властивостями покупному. Заводським зразкам саморобні суміші поступаються як, а використовуватися можуть тільки в домашніх умовах.

Перш ніж приступати до створення силікону, потрібно буде підготувати контейнер для подальшої роботи. Збірна коробка спростить процес виймання деталі. У контейнері не повинно залишатися проміжків, тому що речовина здатна протікати в них.

Перед поміщенням складу в ємність її покривають роздільником мильний або жирний розчин. Якщо потрібна матриця вертикального виробу, спочатку його кріплять до дна ємності за допомогою пластиліну. Потім проводиться заливання речовини довкола. Матеріал потрібно лити тонким струменем, доки він повністю не закриє фігуру. Потім контейнер герметично закривається, потрібно почекати 15 хвилин. У результаті ємність розуміється, причому силікон вже не повинен липнути до рук.

Створення матриці

Створення матриці До складу речовини для заливання входять:

- затверджувач;

- силіконова паста.

Такий склад дає можливість виливки будь-яких форм. Але виходить не зовсім силікон, а щось нагадує гуму.

Запобіжні заходи

Важливо правильно підходити до створення форми. Потрібно проводити всі маніпуляції у гумових рукавичках. Маса силікону є токсичною речовиною, тому слід подумати про те, де проводити роботи. Бажано робити це у приміщенні з гарною циркуляцією повітря – оптимально на балконі, лоджії, на вулиці.

Необхідні матеріали

Для самостійного змішування знадобляться:

- уайт-спірит;

- ложка, піпетка, стаканчик із пластику;

- фарба акрилова;

- розчин гліцерину;

- силіконовий герметик.

Всі зазначені інгредієнти поєднуються у певних пропорціях – їх важливо суворо дотримуватись:

- 30 г силікону;

- 150 г уайт-спіриту;

- 1 крапля фарбуючого складу;

- 3 краплі гліцерину.

Процес змішування складових

Під час створення саморобного силікону процес включає послідовні етапи:

- Герметик поміщається у пластиковий стаканчик.

- До нього додається гліцерин, фарба. Якщо немає піпетки, можна скористатися соломкою.

- Додається уайт-спірит.

- Розчин перемішується, доки буде досягнуто однорідна структура.

- Залишається приблизно 5 годин до моменту затвердіння.

Відливаємо форму

Перемішавши зазначені компоненти у правильному співвідношенні, виходить цікавий склад, який дозволить відрізняти будь-які форми. Каталізатор не дасть суміші затвердіти надто швидко.

Процес копіювання необхідної форми на силікон також проводиться у кілька етапів:

- Взяти ємність, у якій немає дрібних дірочок та щілин.

- У контейнері розмістити модель форми із гіпсу, пластику.

- Ящик із закріпленою моделлю наповнити піском, щоб розрахувати, скільки мілілітрів силікону потрібно.

- Обробити модель розчином на основі мила або олією, лише потім заливати силіконову суміш.

- Заздалегідь підготувати кришку для ящика.

- Зачекати близько 15 хвилин.

- Розібрати контейнер та перевірити, щоб матеріал перестав липнути до рук.

Виливка

Виливка Тепер завдяки наявності силіконової форми можна скільки завгодно повторювати модель.

Використання герметика

Найпростіший спосіб зробити форму – використовувати герметик на основі силікону. Фахівці стверджують - це не найкращий вибір, але іноді він незамінний. З переваг можна особливо виділити його загальнодоступність герметика. Але важливо наголосити і на недоліках:

- швидка втрата форми;

- склад незручно наносити через сильну липкість у чистому вигляді;

- тривалий час висихання;

- необхідність опрацювання лише тонкими шарами, а перед кожним наступним чекати на висихання попереднього – приблизно добу.

Процес отримання форми лише з урахуванням герметика затягується кілька днів. Для усунення липкості та спрощення нанесення речовина розлучається з картопляним крохмалем. За сумішшю така суміш нагадує густе тісто, з якого набагато простіше сформувати необхідну модель.

Для виготовлення будь-яких форм потрібно міцний каркас, щоб у процесі заливання вона не деформувалася. Герметик на основі акрилу не є актуальним для зазначеної мети.

Висновок

Ще нещодавно зовсім невідомий герметик на основі силікону виявився універсальною і дуже цікавою сумішшю, яка дозволяє втілювати в життя цікаві задумки. Створені форми не підійдуть для застосування у кулінарії.

Вконтакте

Лиття з гіпсу - виробництво художніх та декоративних виробів із природного екологічно-чистого матеріалу. Незважаючи на серйозність такого бізнесу, організаційний цикл цього бізнесу є досить простим, а всі етапи виробництва можна відтворити в домашніх умовах.

Виріб з гіпсу зробити досить просто: поєднуються гіпс (алебастр), що продається в будь-якому будівельному магазині, і вода, що тече з крана. Готова суміш розливається у форми готового виробу чи матриці. Після того, як гіпс застигне, його витягають із форми. Виріб готовий.

Популярні напрямки виробництва гіпсових виробів - різноманітна імітація ліпнини для інтер'єру, гіпсові фігурки для дому та скульптури для саду та інші елементи декору. Дійсно, якісні та оригінальні вироби з гіпсу коштують дуже дорого, за вкрай низької собівартості — ціна виробу це вартість матриці, гіпсу та води. Гіпс і воду добути легко будь-якій людині, тому єдиний і ключовий момент такого бізнесу. оригінальна форма для виливки гіпсу.

Якщо ознайомитись з інформацією в інтернеті, можна відзначити, що попит на готові матриці високий, а пропозиції на ринку досить дорогі. При цьому виробництво матриць, як і гіпсове лиття — цілком простийДомашній бізнес.

Як зробити форму для гіпсового лиття своїми руками

На ринку зустрічаються форми з різних матеріалів. Тверді пластикові та склопластикові форми при всіх своїх перевагах (довговічність та утримання форми) складні у виробництві та вимагають досить високої кваліфікації формувальника. Головний недолік таких форм: обмежене коло виробів з гіпсу. Цей недолік пов'язаний із загальною жорсткістю матеріалу. Використання пластикових форм для гіпсу йде у минуле. Сучасні популярні матеріали для виробництва гіпсових матриць - формувальні суміші.

Формувальні суміші - гіпс, поліуретан - пластичні, легкі у використанні, придатні для виробництва складних гіпсових виробів.

Головне у виробництві форм для гіпсу – фантазія та оригінальність готового виробу. Якщо ви плануєте виробляти форми для декоративного каменю, ваша матриця для плитки має бути унікальною та цікавою для кінцевого споживача, тобто, гіпсові вироби, зроблені за вашою матрицею, повинні продаватися та подобатися людям.

Етапи виготовлення силіконових та поліуретанових форм для гіпсу:

- Зі скульптурного пластиліну або іншого схожого матеріалу, здатного тримати форму, виготовляється кінцевий готовий виріб — штамп. Наприклад, розетка-ліпнина на стелю.

- З твердого матеріалу (дерево, скло) виготовляється герметична скринька, що враховує форми кінцевого виробу.

- У готовий ящик, очищений від пилу та бруду, вкладається наш штамп. Вся внутрішня поверхня ящика та виробу змащується розділовим мастилом (спеціальне мастило, рослинні жири або мильний розчин). Якщо фігурка з дрібними та складними елементами, вона попередньо акуратно обробляється рідкою формувальною сумішшю за допомогою кисті.

- Наступним етапом у форму заливається суміш, щоб вона повністю заповнила всі порожнечі форми.

- Почекавши час затвердіння (від 5 до 20 годин), готова матриця витягується з ящика, штамп та його залишки видаляються з форми.

- Готова форма оглядається щодо зовнішніх дефектів. Якщо дефектів не виявлено, форма придатна до використання та може бути використана.

Як заробити за допомогою матриць для лиття гіпсу

Ви можете продавати готові матриці. Якщо ви творча людина і у вас виходять матриці унікальних виробів – попит стабільний та гарантований. Ви також можете виготовляти індивідуальні форми на замовлення— індивідуальний багет, ліпнина, скульптури та інші декоративні елементи для різноманітних студій та фірм з декору та ремонту приміщень та фасадів. Зворотний бік такого бізнесу, якщо у вас виходять унікальні вироби, ви можете самостійно займатися гіпсовим виробництвомта продавати вже готові гіпсові вироби або виготовляти їх на замовлення. Найоптимальніше рішення такого бізнесу — одночасно продавати кінцеві вироби та форми для них. Тож ви охопите весь попит на ринку.

Орієнтовна вартість та прибутковість бізнесу

Кілограм формувальної суміші силікону або поліуретану коштує від 500 рублів. Скульптурний пластилін – від 50 рублів. Скринька, ваша фантазія і праця безцінні, тому складно врахувати їхню вартість. Собівартість виготовлення невеликої матриці - 650 ... 1000 рублів.

Гіпс від 200 рублів за мішок. Вода від 20 рублів за кубометр. Собівартість невеликого виробу з невеликої матриці – 200 рублів.

Вартість продажу готових гіпсових виробів від 700 рублів до 700 тисяч (за величезну скульптуру). Готові матриці – від 2500 рублів за штуку.

Сьогодні гіпс використовують майже у всіх галузях промислової промисловості. Найчастіше матеріал використовують в архітектурі, будівництві та медицині. Однак гіпс використовується і для менш масштабних занять. Деякі люди виготовляють із гіпсу різні фігури та декоративні предмети. Для цього потрібна спеціальна силіконова форма, яку можна виготовити у домашніх умовах.

Особливості матеріалу

Гіпс є найбільш зручним для роботи матеріалом, тому що він легко піддається впливу і може набувати різних форм. Рідкий гіпс дозволяє виготовити будь-яку фігуру. Після застигання фігура виглядатиме акуратною та витонченою. Коли сухий гіпс з'єднують із водою, утворюється маса, яка здатна швидко засихати.

При цьому маса консистенції нагадує тісто. Після затвердіння гіпс здатний збільшуватися у розмірах та виділяти тепло. Це дозволяє максимально точно повторити форму. Також гіпс є екологічно чистим матеріалом, тому що для виготовлення використовуються тільки безпечні речовини. Це робить гіпс найпопулярнішим матеріалом у деяких галузях промисловості.

Форми для гіпсових виробів виготовляють із дерева, пластиліну, металу, пластику. Однак найзручнішим у використанні вважається силікон, тому більшість форм виготовляється саме з цього матеріалу. Такі форми зараз досить популярні, тому що дозволяють створити оригінальні вироби з мінімальною витратою праці.

Силіконова форма для гіпсу

Гіпсовий розчин має властивість прилипати до форми. Силікон запобігає ризику прилипання. При цьому виріб залишається цілим. Силіконові форми дають змогу створити ідеальні вироби без порушень. При цьому саму форму можна використовувати багато разів, так як вона має еластичність і зносостійкість.

Не потрібно змащувати форму перед виготовленням виробу, оскільки форма легко знімається, не прилипаючи до поверхні. Це значно спрощує процес створення унікального виробу.

Як зробити силіконову форму?

Можна виготовити силіконову форму самостійно. У такому разі вдасться створити оригінальний виріб за власним дизайном. Існує певна технологія, якої варто дотримуватись при створенні силіконової форми.

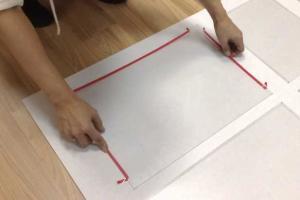

Спочатку створюється контейнер для заливання силікону. Контейнер може бути виготовлений з ДСП, дерева або будь-якого іншого матеріалу. Можна використовувати готовий контейнер. Після форми ретельно склеюються так, щоб не залишалося жодних щілин та отворів. Після цього слід скористатися скульптурним пластиліном.

Пластилін викладається до середини контейнера. При цьому вся поверхня повинна бути якомога більш рівною та гладкою, тому цей етап вимагає найбільшої акуратності. У пластилін міститься модель, під яку форма і виготовляється.

У пластиліні мають бути невеликі дірки, щоб частини форми не змістилися в момент виливки. Далі вимірюється необхідна кількість силікону. Поверхня моделі змащується мастилом із воску. Після заливання верхня частина форми має затвердіти.

Далі видаляється пластилін. При цьому потрібна обережність, щоб силіконова форма не зашкодила. Далі поверхня форми знову змащується та заливається силіконом для створення верхньої частини. Коли все затвердіє, силіконова форма буде готова.

Силікон – це якісний матеріал для створення гнучких ливарних форм. Технологія самостійного виготовлення форм із силікону

Як самому виготовити форми із силікону та як самостійно виготовити вироби з епоксидної смоли.

Силікон твердне без усадки при кімнатній температурі та утворює силіконову гуму. Двокомпонентний рідкий силікон для виробництва форм, силіконові форми підходять для виробництва під лиття з епоксидної смоли. Як самому зробити форму із силікону для відливання виробу з епоксидної смоли в домашніх умовах. Як зробити форму для гіпсу або для лиття епоксидної смоли із заливного формувального силікону в домашніх умовах без досвіду з виробництва форм.

Технологія самостійного виготовлення силіконових форм із еластичного двокомпонентного силікону.

Виготовлення силіконових форм у домашніх умовах з наступним литтям епоксидки у силіконову форму. У цій темі виробництво силіконових форм для виготовлення виробів із ебоксидної смоли, ми постараємося освоїти найпростішу технологію самостійного виробництва форм із силікону для заливання епоксидного виробу. Двокомпонентний силікон використовують для відливання форм та виготовлення зліпків. Пропоную вам безкоштовно майстер клас із виготовлення виробів з епоксидної смоли. Технологія виготовлення силіконових форм та методи виготовлення виробів із епоксидної смоли.

Все про сировину для самостійного виробництва форм у домашніх умовах.

Як підібрати матеріал для виготовлення форми та виливки з гіпсу, бетону, полімербетону, полімерних смол. Крім того, виробництво форм та скульптур може стати самостійним прибутковим бізнесом. Як підібрати матеріал для виготовлення еластичної форми для виливків із гіпсу чи інших матеріалів. Лиття в силіконові форми з прикладу виготовлення простого виробу з епоксидної смоли.

Силіконові компаунди та каучуки легко переробляються у форми навіть у домашніх умовах і не вимагають ніякого додаткового обладнання, оскільки мають можливість для самостійної ручної заливки. Прочитавши уважно покрокову інструкцію Ви легко зможете самостійно виготовити ливарні форми з силікону. Такі ж форми, виготовлені самотужки, обійдуться приблизно вдвічі дешевше ніж Ви зможете їх купити, крім того Ви зможете самостійно виготовити будь-яку форму і не залежатимете від виробників форм і від того асортименту який пропонують Вам виробники форм і зможете самі виготовити той асортимент форм для виробів яких немає на ринку, таким чином у Вас за Вашим асортиментом не буде жодної конкуренції.

Копіювання виробів, самостійне виробництво форми з силікону та заливання епоксидної смоли у форму це те, що Ви зможете робити самостійно в домашніх або промислових умовах, вивчивши уважно мій покроковий урок з виготовлення силіконових форм і освоїте методи та технологію заливання ебоксидної смоли.

Запропонована до вашої уваги методика це докладний опис цієї технології копіювання виробів.

Дія 1. Як приклад, розглянемо копіювання простого виробу. Цю деталь ми обіллємо з епоксидної смоли в роз'ємну силіконову форму, що складається з двох частин.

Дія 2. Для застосування описаної технології виготовлення силіконових форм нам знадобляться наступні матеріали, двох компонентний силікон для самостійного виробництва форми та епоксидна смола для заливання у форму для виготовлення виробу.

3. Силікон. Це матеріал, з якого буде зроблено форму для лиття. Хоча для цієї мети цілком підійде поширений та недорогий силіконовий герметик, набагато простіше та зручніше скористатися двокомпонентним силіконом, спеціально призначеним для виготовлення форм. У наведеному нижче прикладі ми будемо використовувати саме такий силікон фірми Пентасил, підійде і будь-який інший двокомпонентний силікон заливки.

Дія 4. Епоксидна смола. Таких смол на ринку безліч, і швидше за все багато хто з них підійде для нашої виливки. Головна вимога до смоли - час полімеризації не повинен бути надто коротким. Я, зокрема, зупинився для виготовлення на прикладі нашого виробу на продукті Finishing Resin. Ця смола після полімеризації досить еластична і за фізичними властивостями нагадує поліуретанову смолу.

Дія 5. Розділовий склад. Якщо як матеріал форм виступить двокомпонентний силікон, або двокомпонентний поліуретан, розділовий шар знадобиться тільки для розділення половинок форми. Існує багато розділових продуктів, спеціально призначені для цієї мети, як правило у вигляді аерозолі виготовленої на восковій основі, але якщо у Вас немає можливості знайти такий роздільник, нам цілком підійде звичайний вазелін або розтоплений віск від свічки.

Дія 6. Пластилін. Він послужить нам як основний будівельний матеріал. Перед тим, як приступати до виготовлення форми, варто перевірити вибрані матеріали на відповідність один одному. Якщо знехтувати цим етапом, можна не тільки не отримати копію, а й позбутися оригіналу. По-перше, переконайтеся, що вибраний силікон після затвердіння легко знімається з поверхні, зробленої з того ж матеріалу, що і деталь, що копіюється. Якщо це не так, деталь, що копіюється, доведеться покрити розділовим шаром, або використовувати інший силікон. По-друге, переконайтеся, що застигла епоксидна смола добре відокремлюється від силікону і що фізичні властивості затверділої смоли вас задовольняють.

Дія 7. Виготовлення силіконових форм. Для початку на плоску тверду основу (я використовую для цієї мети компакт-диск) нанесемо рівний шар пластиліну і несильно вдавимо в нього деталь, що копіюється.

Дія 8. Якщо деталь порівняно плоска, її можна втиснути в пластилін до рівня, де пройде межа половини майбутньої форми. У разі більш об'ємної деталі замість того, щоб вдавлювати деталь на всю глибину, нанесемо ще один шар пластиліну по периметру деталі.

Дія 9. Після цього необхідно пройтися по периметру деталі і притиснути пластилін до стінки, формуючи таким чином чітку межу. Для цього я застосовую імпровізовані пристрої, виготовлені з сірників і зубочисток, покритих силіконовим герметиком. Оскільки пластилін абсолютно не приклеюється до силікону, його зручно обробляти саме цим матеріалом. Зверніть увагу, що на майбутньому виливку на тому місці, де пройде стик половин форми, утворюється невеликий шов, так що розташування кордону потрібно вибирати таким чином, щоб цей шов можна було видалити, не пошкодивши деталей навколо нього.

Дія 10. Важливо переконатися, що пластилін скрізь щільно прилягає до деталі, що копіюється, так щоб силікон не міг підтекти під нього при виливку форми.

Дія 11. Тепер зробимо стінки майбутньої ємності, для чого найпростіше використовувати той же пластилін. Відстань між стінкою і деталлю повинна становити 5-7 мм, і на стільки ж стінка повинна перевищувати найвищу точку деталі, що копіюється. Стик стінки з підлогою ємності вирівнюється за допомогою тих самих пристроїв, покритих силіконом.

Дія 12. Після цього варто зробити кілька невеликих заглиблень у підлозі нашої ємності. Вони послужать як замки для запобігання зміщенню половин майбутньої форми.

Дія 13. Отже, ємність готова до заливання силікону. Силікон, з яким ми зараз працюємо при створенні нашого виробу, складається з двох компонентів із густої білої маси, що нагадує по консистенції молоко, що згущує, і рідкого каталізатора темно синього кольору, бувають каталізатори різних кольорів, які потрібно змішати в пропорції 10:1 (в інструкції не вказано, за вагою чи обсягом, я використовую для дозування ваги). Яскравий колір каталізатора допомагає досягти повного змішування компонентів – готова суміш повинна мати абсолютно однорідний блакитний колір. Уникайте потрапляння силікону та особливо каталізатора на шкіру. Бажано працювати в рукавичках (це, до речі, відноситься і до епоксидної смоли).

Дія 14. Заллємо отриману суміш пластилінову ємність з копіюваною деталлю. Робити це потрібно повільно, тонким струмком, причому намагатися заливати силікон у дальній кут ємності, а не на деталь, так, щоб силікон обтікав її поступово, знизу, не утворюючи порожнеч і повітря встигало вийти назовні інакше буду у формі дірочки. Поспішати нікуди - цей силікон зберігає плинність майже протягом години, але треба пам'ятати, що в основному силікони мають плинність тобто час життя від 10 хвилин. Після закінчення заливки ємність слід дати спокій до повного затвердіння силікону.

Дія 15. Після того, як силікон затвердів, видалимо весь пластилін. Робити це треба дуже обережно, так щоб деталь, що копіюється, залишилася в силіконі, від якого вона дуже охоче відокремлюється. Спочатку акуратно знімемо бічні стінки, потім видалимо підлогу.

Дія 16. В результаті у нас є готова перша половина форми з копіюваною деталлю в ній. Якщо на формі чи деталі залишилися сліди пластиліну, їх треба акуратно видалити, знову ж таки не допускаючи відокремлення деталі від силікону.

Дія 17. Помістимо готову половину на той самий диск і вибудуємо навколо неї стінки з пластиліну, що по висоті перевищують найвищу точку деталі на 5 мм.

Дія 18. Користуючись вищеописаним методом та інструментами досягнемо більш-менш герметичного стику між формою та пластиліновими стінками (це не так просто, тому що пластилін неохоче прилипає до силіконової форми, але абсолютна герметичність тут не така важлива).

Дія 19. Обов'язково покриємо поверхню першої половини форми розділовим шаром з вазеліну, або нанесемо роздільник або парафін, щоб запобігти склеюванню половинок форми (силікон приклеюється сам до себе намертво). Для цього можна використовувати пензлик, накладаючи вазелін дуже тонким шаром, причому тільки на силікон, а не на деталь, що копіюється.

Дія 20. Місткість для другої половини форми готова. Приготування та заливання силікону проводиться так само, як і для першої половини. Залишається набратися терпіння.

Дія 21. Після затвердіння силікону знімемо форму з диска та видалимо пластилінові стінки.

Дія 22. Тепер ми повинні розділити дві половини готової силіконової форми. Незважаючи на розділовий шар, половинки можуть виявитися склеєними в деяких точках, так що для їхнього поділу знадобиться докласти певного зусилля. При цьому важливо не пошкодити деталь, що копіюється, що знаходиться всередині.

Дія 23. Отже, наша самостійно виготовлена форма із двокомпонентного силікону готова!

Чинність 24.Відлиття деталі з епоксидної смоли

Для початку підготуємо епоксидну смолу. Компоненти епоксидної смоли зазвичай змішується в пропорції 1:1, і бажано якнайточніше дотримуватися цього співвідношення. Для смоли, принаймні тієї, яку ми з вами взяли для навчання виробництва, ваги не підійдуть компоненти мають різну щільність, тому краще використовувати спеціальні мірні стаканчики. Останнім часом я додаю в смолу ще й третій інгредієнт: маленьку крапельку спеціального пігменту, що барвить (суміш чорного і білого). При цьому виливок виходить не напівпрозорим, а має більш звичний сірий колір.

Дія 25. Змішувати епоксидну смолу слід ретельно, не тільки в центрі, а й по краях ємності, але в той же час акуратно, намагаючись вносити якнайменше бульбашок повітря. На жаль, утворення цих бульбашок повітря практично неминуче, тоді як миритися з ними не можна, там, де бульбашка виявиться близько до поверхні деталі, утворюється дірочка у виробі. Є кілька способів боротьби з бульбашками за допомогою вакууму та високого тиску, але ми скористаємося більш простим методом. Смолу, вже змішану в резервуарі, слід нагріти, навіщо підійде звичайний фен. Нагрівши смолу, її слід залишити на пару хвилин, за цей час більша частина бульбашок вийде. Зверніть увагу на такі фотографії. На першій смолі відразу після нагрівання, бульбашки бурхливо піднімаються на поверхню. На другій фотографії більшість бульбашок вийшла.

Дія 26. Зрозуміло, цей метод застосовується тільки для смоли з тривалим часом полімеризації. Швидко схоплювана епоксидна смола з якою працюють уже досвідчені виробники, швидше за все затвердіє раніше, ніж ми встигнемо закінчити всі ці маніпуляції, особливо з огляду на те, що нагрівання прискорює полімеризацію. Тепер нанесемо смолу на обидві половини силіконової форми. Для цього я зазвичай використовую зубочистку або сірник. Смола викладається на силіконову поверхню тонким шаром, причому знову ж таки потрібно намагатися не вносити бульбашки і не створювати порожнечі.

Дія 27. Епоксидна смола наноситься на кожну половину форми з невеликим надлишком із кіркою. На цьому етапі можна ще раз нагріти смолу, вже у формі, змусивши вийти більшу частину бульбашок, що залишилися, і зробивши її рідше, що зменшить товщину майбутньої облої.

Дія 28. Складемо половинки форми разом. При цьому надлишки смоли просто вичавляться назовні. Іноді рекомендують передбачити у формі канали або порожнини для відведення надлишків смоли, але я не помітив їх особливих переваг і врешті-решт перестав їх робити.

Дія 29. Половини форми міцно притиснути один до одного, наприклад, затиснути між двома твердими пластинами, скріпленими гумовими кільцями, або поставити під вантаж. Це важливо, тому що при нещільному приляганні половин форми облої вийде товстішим, не кажучи вже про те, що смола може просто витекти. З іншого боку, занадто старатися теж не слід, оскільки форма еластична, і сильне стиснення може деформувати її та майбутню виливку.

Дія 30. При виборі положення, в якому ми залишимо форму з рідкою смолою всередині, має сенс взяти до уваги наступне міркування. Незважаючи на наші зусилля по боротьбі з бульбашками повітря, один-два найзавзятіші бульбашки з великою ймовірністю все-таки залишаться в смолі. Що буде з ними далі? Швидше за все, вони піднімуться вгору і залишаться на поверхні, утворивши крихітні дірочки у готовому виливку. А ось де у виливки буде гора це залежить від нас. Форму має сенс розмістити так, щоб зверху виявилася та частина, на якій бульбашки будуть менш помітні, або де їх буде легше закласти.

Тепер залишається лише чекати. По смолі, що видавилася назовні, можна судити про готовність виливки. Не поспішайте! Якщо смола ще не затверділа остаточно, вилив може бути пошкоджений при відокремленні від форми. У моєму випадку я не чіпаю форму зі смолою протягом доби. Після цього часу половинки форми можна акуратно розняти і витягти

Дія 31. Засохлі потіки акуратно видаляються сірником або зубочисткою, після чого незначний шов, що залишився, можна обробити дрібною шкіркою.

Дія 33. Ось, власне, і все. Наша виливка з епоксидної смоли, абсолютно ідентична до оригіналу, готова.

Як бачите все досить просто і набравшись досвіду на таких дрібних виробах Ви зможете виготовляти і серйозні затребувані на ринку вироби а також зможете самостійно виготовляти силіконові форми для розширення своєї діяльності і розширення асортименту, а найголовніше зможете виготовляти форми з силікону і не залежати від того. який сьогодні пропонується.

Ось приклад заливання силікону у відкриті матриці

Приклад силіконова форма та готовий виріб із силіконових форм. Форми із силікону

Зняття форми із силікону з готового виробу. Як зняти форму з силікону з готового виробу

Всі питання Ви зможете поставити та обговорити на нашому форумі.

Чергова моя форма, цього разу з такого будівельного силікону. Але вона в основному була задумана як одноразова, тому що клон потрібен був лише один. За бажання звичайно можна вичавити з неї пару копій, захищаючи гіпс всякими просоченнями і використовуючи різноманітні мастила, що розділяють. Але і з цими заходами вже після першого використання вона почала в мене руйнуватися.

Цього разу потрібно отримати близько 70 копій снарядів, знову-таки до цього танка Тигр, тому довелося відмовитися від форми з гіпсу і спробувати використати будівельний силікон. В інеті пишуть, що будівельний силікон може витримати близько 5-8 виливків з Епоксидної смоли (ЕДП), потім він починає руйнуватися. Тому радять застосовувати заливну, яка здатна давати у кілька разів більше копій. Але щось бентежить ціна на заливні силікони, тому для проби вирішив купити найдешевший обмазувальний силікон і прозондувати сам процес створення формочок з силікону, а там вже видно буде, в який бік копати далі.

![]()

Для початку зробив ложе самого силікону, щоб силікон тримав потрібну форму при заливанні в нього епоксидної смоли. Діяв практично за тією ж схемою, що і при створенні форми для цього радіатора. Під розмір снарядів ідеально підійшла звичайна запальничка, тому довкола неї і звів опалубку із пластику.

![]()

Ліпив на швидку руку, тому при заливанні виявилося багато протікань.

![]()

Власне, одна половинка вже готова. Трохи перелив гіпсу, через це радіуси форми йдуть у "мінус" і не відпускають запальничку, тому довелося розібрати опалубку і виточити все зайве, щоб витягти запальничку.

![]()

Проколупав канавки для замків, заново все перезбирав, рясно змастив солідолом, щоб не довелося нічого відбивати як вперше, та до того ж тут не потрібна якість відбитка.

![]()

Залив алебастр.

![]()

![]()

На цей раз половинки форми роз'єдналися як по маслу, стукати по них навіть не потрібно.

![]()

Сточив задирки, обмазав половинки клеєм ПВА і відправив їх сушитися на батарею.

![]()

Потім для вірності накрив їх парафіном.

![]()

Як мастила, найкращі результати показав звичайний крем для взуття, мабуть через те, що в його складі є той же віск.

![]()

Злегка змастив цим гуталіном прототипи снарядів, щоб сам силікон не приклеївся до снарядів.

![]()

Добре обмазав силіконом снаряди, щоб не було повітряних бульбашок на них. Також наповнив силіконом обидві половинки ложа, потім вклав снаряди в половинку і закрив кришкою, видавлюючи зайвий силікон. Все це проробляв сухими руками, в інеті пишуть що руки краще змочити, але я не став цього робити, тому що не хотілося ще й крапель води позбуватися потім. До речі запах при цьому стоїть невимовний бо силікон кислотний, таке відчуття, що пролив бутель оцту. Так що краще робіть форми із силікону при відкритій кватирці або взагалі на вулиці.

![]()

Стягнув блок гумками і залишив сушитися на кілька днів.

![]()

Через два дні вирішив розібрати форму та подивитися що вийшло. На перший погляд, все начебто нормально, збентежив тільки різкий кислотний запах при витяганні силіконової форми з гіпсу.

![]()

![]()

![]()

![]()

![]()

Не терпілося зробити розтин, тому озброївся колюче-ріжучими інструментами і взявся до операції. Як виявилося, сморід від форми була не попросту, десь у глибині ніж став бруднитися об не висохлий силікон. Тому операцію довелося відкласти ще на кілька діб. Але цього разу форму вклав у ложе, але кришкою не став закривати, щоб краще обвітрювався і швидше сохнув. Так що якщо робитимете дуже товсту форму, то сміливо сушіть її тиждень.

![]()

Ще за два дні вже вдалося вирізати снаряди. Різати вирішив не посередині, а ближче до краю, щоб утворилася як чаша з кришкою, через яку потім наповнювати форму смолою. Тут на фото погано видно, але силікон дуже прилип до снарядів у кількох місцях. Тому під час вилучення силікон рвався і залишався на снарядах дрібними катишками.

Так що змащення, що розділяє, треба шукати інше або мазати більше взуттєвого крему. Але тут палиця з двома кінцями, багато намажаєш мастила, втратиш деталізацію деталі, до того ж на мастило буде важко наносити сам силікон, оскільки він густий і липнутиме куди завгодно, але тільки не на деталь.

![]()

Змастив ложе і заразом форму, намішав смоли, підготував пару цвяхів для більшої ваги снарядів на виході. Теоретично, від ложа з гіпсу можна взагалі відмовитися, бо це зайвий геморой. Якщо звичайно спочатку створювати силіконову форму на чомусь рівному, щоб не отримати банани на виході. Правда є ймовірність, що без щільного прилягання, епоксидка витіче крізь розріз у силіконовій формі.

![]()

Поклав форму під невеликим кутом, щоб смола самопливом заповнювала форму, вклав цвяхи та поступово наповнив форму епоксидною смолою. У міру наповнення смолою форму закривав, але так щоб усередині не залишилися повітряні бульбашки.

![]()

Після заповнення, закрив кришкою та кинув на батарею. Через 2-3 години смола вже застигла. Після чого витяг снаряди з форми, на перший погляд все вийшло чудово. Трішки пройтися наждачкою і можна фарбувати.

![]()

![]()

![]()

Як виявилося, радів я рано, з кожним наступним виливком, снаряди все важче витягувалися з форми. Епоксидка приклеювалася все сильніше, в той час, як форма починала рватися при вилученні снаряда. Так само важко з кожним разом ставало очищати саму форму від потік смоли. Загалом ближче до сьомого підходу форма перестала щільно закриватися, через що шлюбу на деталях ставало все більше. Так що якщо вам потрібно кілька копій чогось, то цим способом можна скористатися, в іншому випадку, шукайте роздільник або лийте щось менш агресивне (Гіпс).

Схоже потрібна інша розділяюча мастило, не маючи такої, процес клонування боєкомплекту цим способом був припинений. Через якийсь час зробив ось таку складову форму з епоксидної смоли і вже з її допомогою наливав гіпсових копій снарядів.

Післямова 1

Нещодавно натрапив на цікавий спосіб виготовлення псевдосилікону із підручних засобів (желатин, гліцерин). Так що, якщо вам потрібно по швидкому зняти зліпок з якоїсь маленької детальки і відлити її копію з епоксидної смоли. То ось. Масивні деталі в неї стрімко лити, оскільки форма боїться нагріву (якщо раптом піде надмірна реакція в епоксидній смолі), а ось відливати дріб'язок, якраз.